臺階孔齒輪是變速器的核心零部件之一,其加工質量的好壞直接影響到變速器的性能、效率、壽命、噪聲等。但由于臺階孔齒輪結構的原因,給加工帶來一定的難題,因此要對工藝難點進行攻關。

臺階孔齒輪簡介

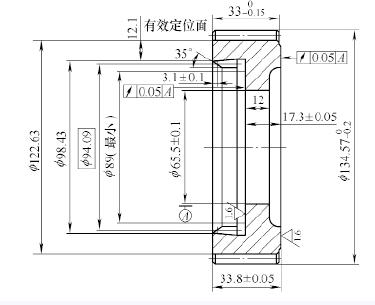

臺階孔齒輪(見圖1)是我公司加工零件中薄壁齒輪常見的一種,易變形區域厚度為12mm。該零件有效定位面小(有效定位面12.1mm),薄壁。端面尺寸要求(17.3±0.05)mm,表面粗糙度值Ra=1.6μm,端面圓跳動0.05mm。由于其壁薄并且有效定位面小,使得在加工中產生的熱處理變形和長度尺寸很難保證加工精度和使用要求,屬于齒輪行業現有加工工藝難以保證產品質量的零件之一。

圖1

加工工藝分析

1.工藝流程

粗車成形→精車一端→精車另一端、鏜孔→滾齒、去毛刺→插倒錐齒→剃齒→滲碳淬火→磨棱→熱后車端面及內孔。

2.加工中的問題

1)由于該臺階孔齒輪易變形區域厚度只有12mm,加工前鍛件硬度160~210HBW,滲碳處理,層深0.6~1mm,表面硬度58?63HRC。由于熱處理變形,當加工到圖樣尺寸(17.3±0.05)mm時,易變形區域A面無法完全加工,帶有黑皮,滿足不了表面粗糙度值1.6μm的要求,說明熱處理后易變形區域翹曲。

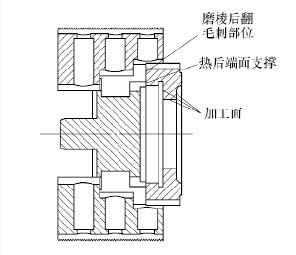

2)雖然在滾齒工序中能去除端面毛刺,但是我公司廣泛采用的是YM系列磨棱機。該磨棱機的工作原理是利用臺階孔齒輪的轉動,旋轉的片狀砂輪隨著氣動臂的控制,沿輪齒兩端齒廓倒角0.5mm×45°磨棱。這種加工方法強制擠壓齒廓,以達到齒廓倒角的目的。但是該種加工使齒廓擠壓產生的毛刺翻到臺階孔大端面(見圖2)。由于齒部外翻毛刺的影響,導致定位基準不準,在熱處理后車削時無法保證加工幾何和位置公差。

圖2 臺階孔大端面

改進加工工藝試驗

1.熱處理工藝

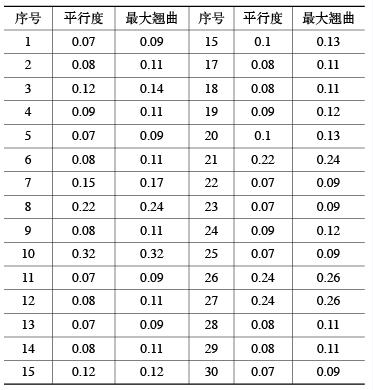

針對滲碳淬火后臺階孔齒輪薄壁變形區厚度只有12mm,原有快速光亮淬火油(冷油)更換為光亮淬火油(熱油)。該油采用進口基礎油加添加劑,40℃的運動黏度為100mm2/s左右,使用溫度為100°?120°,淬火變形小,適合于壁厚12mm以下8620淬火。對30件熱油滲碳淬火后的薄壁平行度進行測量,對工件翹曲進行跟蹤(見附表)。最大翹曲為0.32mm,而原有精車工序單邊留量為0.15mm,雙邊留量為0.3mm,即(17.6±0.05)mm。經過幾輪的熱處理,為了完全杜絕熱后車出現黑皮現象,保證加工出合格的工件。調整工藝把熱前精車薄壁留量增加0.1mm,加工尺寸為(17.7±0.05)mm。

2.加工工藝

首先將工序調整為:粗車成形→精車一端→精車另一端、鏜孔→滾齒、去毛刺→插倒錐齒→剃齒→滲碳淬火→磨棱→去定位面毛刺→熱后車端面及內孔。針對臺階孔齒輪磨棱后,端面翻毛刺無法定位,增加去端面毛刺工序,在平面磨床M7475B上使定位端面見光,定位面基準統一。其次在熱處理后車端面工序中采用端面支撐(見圖3),原有加工夾緊定位方式是以端面定位,三爪夾緊外圓。但由于端面翻毛刺,端面支撐把翻毛刺的區域給避讓過去,使熱后車端面及內孔時定位可靠,完全能夠滿足加工的尺寸要求。通過切削加工中的兩項措施,既保證了臺階孔齒輪產品的質量,又去除了后續工序產生的毛刺,提高了產品的光潔度,減少裝箱后毛刺對噪聲的影響。

圖 3

結語

變速器的臺階孔齒輪工藝改進后,產品的穩定性得到很好的改善,類似的工藝問題從根本上得到解決,為我公司批量化生產提供了經驗。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com