摘要: 通過建立高精密數控立式靜壓圓臺磨床的有限元模型,進行了磨床的熱源分析及計算,并采用ANSYS Workbench進行了有限元溫度場分析求解,得到了立式磨床的溫度分布。進而搭建了機床溫升實驗平臺,進行了臥磨頭磨削平面時的機床溫升實驗。通過對有限元理論分析求解與實驗結果對比,證明了有限元分析模型及方法的可靠性,為磨床的結構優化及誤差補償提供了依據。

0 前言

我國所產數控機床中經濟型、中檔與高檔之比約為70∶ 29∶ 1,而2010 年中國消費占全球機床消費額的45. 6%; 其中高檔機床產量高檔數控機床約占我國市場年消費量20% 以上。產品結構矛盾突出,中高端數控機床及其數控系統等關鍵功能件主要依賴進口,依賴度約達90%。作為高性能數控機床的精密數控立式圓臺磨床在國內的發展嚴重不足,在很多方面上都受到了國外的限制。隨著國民經濟的持續發展,新技術的不斷出現,對相關產品零件精度等級要求不斷提高。在“十二五”以及更長時期,我國都將進行大范圍和深層次的產業結構調整,這將給機床行業尤其高端數控機床帶來巨大機會 。國內市場對精密數控立式圓臺磨床的需求,在軍工、飛機制造、風電、大型精密軸承、汽車、高檔機床等領域均呈現持續增長趨勢,而目前這部分機床的需求主要依賴進口,產品還遠遠不能滿足國內市場的需求 。

為了提高數控立式圓臺磨床的精度等級,降低機床因剛性傳動帶來的振動及變形,減小機床溫升及熱變形對精度的影響,采用“中間止推動靜壓油膜軸承”和“三面靜壓閉式導軌自驅式圓轉臺”等關鍵功能部件,并在設計階段進行溫度場有限元分析優化設計,控制溫度方法研究; 在試制階段搭建機床試驗平臺,通過溫度及熱變形試驗建立機床動態模型,對機床溫度、熱變形及誤差進行分析,并進行熱誤差在線檢測補償研究等,使機床加工精度可以達到亞微米級。

1 、有限元熱分析

對數控立式圓臺磨床的結構進行有限元建模,根據運動切削等工作狀況,建立機床發熱、傳熱的溫度場模型,分析機床的熱誤差和熱變形,確定機床的熱敏感區域。

在熱源分析的基礎上,計算磨床在加工過程中熱分析邊界條件,將計算得到的熱邊界條件加載到有限元穩態熱分析模塊中對整機進行穩態熱分析,得到整機溫度分布圖及熱變形,將分析結果與實驗數據進行對比,對模型及參數進行修正,得到可靠的溫度場分析結果。

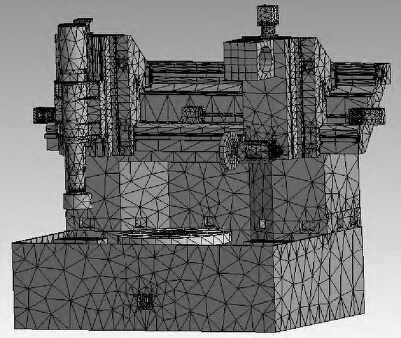

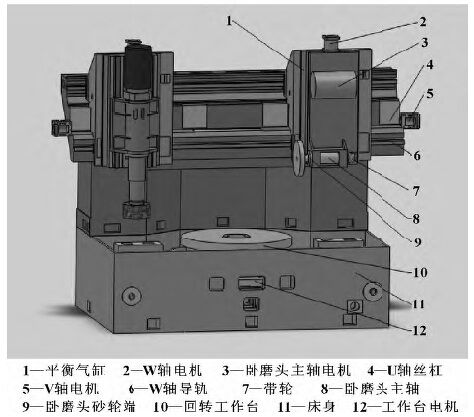

文中以北京廣宇大成數控機床有限公司研發的高精度數控閉式靜壓轉臺立式磨床MGK28120 為研究對象,建立整機熱特性分析有限元模型,如圖1 所示。

圖1 整機有限元模型

1. 1 熱源分析與熱載荷計算

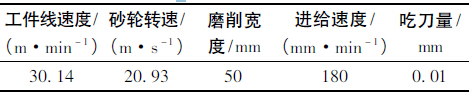

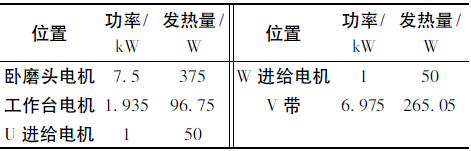

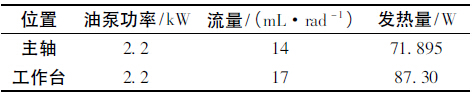

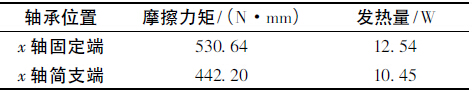

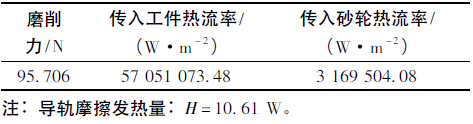

數控立式圓臺磨床熱源主要有: 主軸電機、進給電機、液壓裝置、軸承摩擦熱、導軌摩擦熱以及磨削熱等。當磨床工作參數如表1 所示時,各熱源發熱量計算結果如表2—5 所示。

表1 磨床加工參數

表2 電機及帶傳動發熱量

表3 液壓裝置發熱量

表4 軸承發熱量

表5 磨削熱傳散量

磨削過程中熱量交換主要以熱傳導與熱對流方式為主。在整機熱穩態計算過程中,磨床初始溫度為室溫8. 5 ℃ ( 北方冬天室內溫度) 。床身、立柱、滑鞍材料是鑄鐵HT200,導軌絲杠材料是GCr15,主軸材料是38CrMoAl。根據各零件材料在模型中進行導熱系數的相應設置。

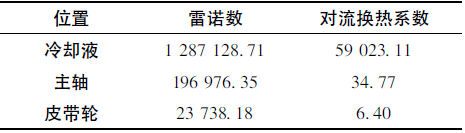

磨削加工過程中使用充足的冷卻液,其對流換熱系數如表6 所示 。

表6 對流換熱系數

1. 2 溫度場分析

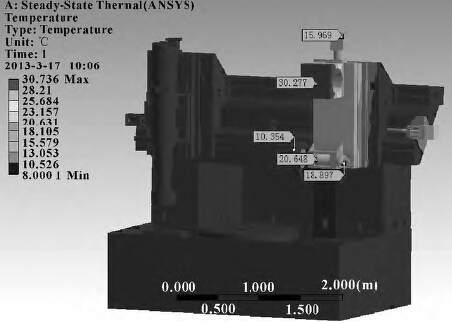

將以上計算得到的電機、V 帶、滾動軸承、液壓裝置等熱載荷均采用恒定熱流率加載于接觸面上,磨削熱為移動載荷,采用ANSYS 的APDL 語言,通過循環語句在砂輪與工件的節點上進行加載。在接觸弧長、砂輪寬度形成的接觸面上進行磨削熱流率加載,進行溫度求解,然后消除上一次載荷,將上一次計算結果作為初始值在下一接觸面上加載,并在下一接觸面上加載磨削熱流率,如此循環加載求解,模擬移動熱源 。導軌滑塊、絲杠螺母等運動副的熱載荷均采用移動熱源進行加載。在有限元模型上設置相應的材料屬性,結合面設置為Bonded,只考慮熱傳導與熱對流,不考慮熱輻射,得到數控圓臺式立式磨床在臥磨頭工作時穩定工作狀態下穩態熱分析仿真結果如圖2 所示。從圖中可以看出,溫度最高的位置為臥磨頭電機,機床臥磨頭電機上最高溫度為30. 3 ℃,臥磨頭主軸上溫度為20. 6 ℃,皮帶輪溫度為18. 9℃,臥磨頭W 軸電機處溫度為16 ℃,臥磨頭U 軸電機溫度21 ℃左右。

圖2 磨床穩態熱分析

2 、實驗驗證

2. 1 實驗平臺

在磨削加工中,影響磨削溫度的主要因素包括磨削加工參數、磨削方式、砂輪磨粒特性和工件材料等 。由于影響因素比較復雜,所以,理論計算不準確,通過采用激光溫度測量儀( 如圖3 所示) 測出磨床臥磨頭加工平面時的溫度分布,該儀器可以通過調節焦距測量一定范圍內的物體表面溫度,并且可以準確知道圖片內任何一點的溫度值。此外,采用32 通道溫度巡檢儀及pt100 熱敏電阻進行機床熱敏感點表面溫度采樣 ,測點分布如圖4 所示。

圖3 立式圓臺磨床臥磨頭磨削時機床溫度測量現場

圖4 測點分布圖

2. 2 實驗結果

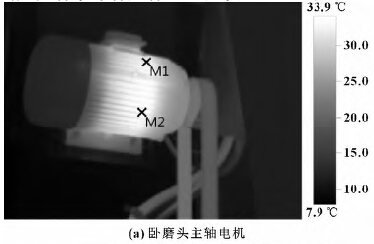

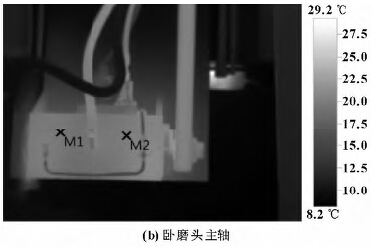

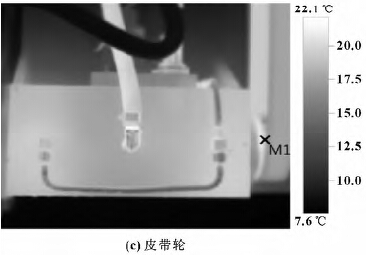

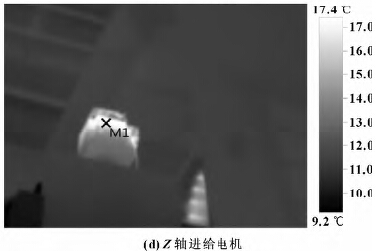

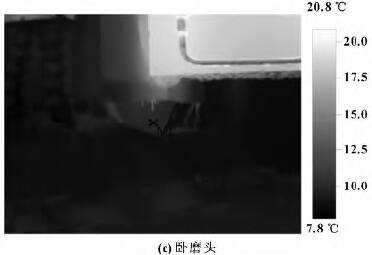

測量結果如圖5 ( a) — ( e) 所示,最低溫度為環境溫度8. 5 ℃ ( 由于實驗是在冬季測量,所以環境溫度較低) 。

圖5 高精密數控立磨磨頭工作時溫度場實驗

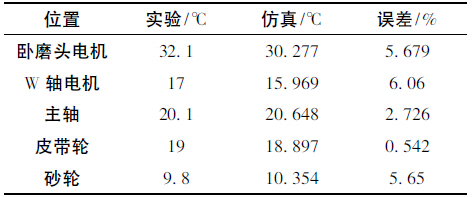

圖5 ( a) 為臥磨頭電機溫度測量結果圖,其中M1 為32. 1 ℃,M2 為33. 6 ℃; 圖5 ( b) 主軸箱上兩點溫度M1 為19. 6 ℃,M2 為20. 1 ℃; 圖5 ( c)為皮帶輪的溫度實驗,M 點溫度為19. 0 ℃。圖5 ( d) 為臥磨頭Z 軸進給電機溫度實驗結果,M 點溫度為17. 0 ℃; 圖5 ( e) 為磨頭溫度實驗,M 點溫度為9. 8 ℃。從圖中可以看出,臥磨頭主軸電機座最高溫升為21. 8 ℃; 其次,臥磨頭主軸溫升達到12 ℃,帶輪處溫升為10 ℃ 左右,Z 向進給電機溫升為7. 5℃左右,砂輪的溫升為1. 8 ℃。實驗與仿真關鍵點溫度對比如表7 所示。

由表7 可知,磨床主要部件的溫度實驗與仿真結果是一致的,且其溫升在正常范圍內,所以溫度載荷與熱特性仿真的結果是可靠的,可以進一步進行機床熱變形分析,并進行熱誤差分析及補償。

表7 磨床臥磨頭工作時溫度實驗與仿真的對比

3 、結論

由于臥磨頭主要用于平面磨削,在磨削平面時X、Z 向變形基本不影響零件加工尺寸,Y 向砂輪與工件變形會影響工件加工尺寸。磨削主要用于表面精加工,一般采取多道工序磨削。若在工序間反復測量,根據測量結果進行磨削量的控制,可減小熱變形對磨削尺寸精度的影響,否則磨削熱變形對零件加工尺寸精度影響較大。此外,由于各方向變形的不均勻,可能會造成工件的平面度誤差,因此,磨床的熱變形必須給予足夠的重視。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com