摘要: 研制了一臺適于微小尺寸零件磨削的(650×650×650)mm 三軸微型數控磨床, 采用全閉環數控系統,能實現亞微米級加工精度。該機床關鍵部件采用高速空氣靜壓電主軸、交叉滾柱支撐的高分辨率超精密滑臺、永磁直線電機、CCD 顯微鏡以及基于IPC 的多軸運動控制卡, 結合優化的插補控制策及誤差補償機制, 能實現三維復雜形面超精密微細磨削加工的精度要求。

0 、引言

機床自18 世紀末出現以來, 其加工精度和自動化程度不斷提高, 然而, 在減小其尺寸方面的努力卻很少。微型機床和微型工廠是Dutta 等在1970 年首次提到的, 當時只是作為硅微細加工制作微電機的一種應用[1]。但是, 隨著技術的發展和市場需求, 特別是微機械和微小零件在諸多領域的廣泛應用, 如何解決微小三維形狀零件的制造問題成為人們關注的熱點。介于以半導體制造技術為基礎的微機械加工技術與傳統的精密加工技術之間制造技術, 或稱“中間部分技術” 是解決三維復雜結構和具有多樣化材料特性微小零件的關鍵技術, 因而近年來人們已經開始探索這類用于產品微小型化的有效技術方法, 稱為M4 (micro/meso mechanical manufacturing) 技術[2]。20 世紀90 年代中期以來,日本和歐美等發達國家從節省空間和提高加工精度的角度出發, 廣泛開展微小零件加工機床的小型、輕型化研究,陸續研制了多種用于微小零件切削加工的小型精密、超精密等被稱為桌面加工的機床[3~5]。M4 技術的研究與開發在我國尚處于起步階段, 而歐盟在巴統協議中把該類技術與裝備列為對我國嚴格限制的進口技術范疇,因此,解決桌面微納米加工機床的國產化問題是當務之急。

針對微細磨削加工本文介紹了一臺自主研制的數控桌面微納米磨削機床, 該機床用于微機械零件制造。該機床主要由超高轉速的氣浮磨削主軸和工件主軸、伺服控制的微納米進給工作臺、自動微砂輪交換系統、CCD圖像識別監測系統、微冷卻系統、高精密數控系統所組成。完成準100~1000μm 的軸類和非軸對稱零件的直接微納米磨削制造技術問題, 主要應用于國防武器產品,如微引信系統、微慣導系統、微型偵察機器人、微型飛機、微加速度器和微激光探測器等制造, 以及航空航天、介入醫學相關的微小機械和微機械產品的制造。

1 、微型磨床的技術要求

所設計的數控微型磨床應滿足以下性能要求: ①坐標軸為X、Y、Z 軸: X、Y、Z 軸有效工作行程不大于150mm, 重復定位精度1μm, 分辨率0.1μm, 工件軸360°連續回轉, 轉速3000~8000rpm, 回轉精度0.005°, 徑向跳動不大于1μm; ②主軸轉速40000~50000rpm, 徑向跳動不大于1.5μm, 無極調速; ③使用電鍍金剛石或CBN 砂輪,最小直徑準200μm; ④機床尺寸限制在(650×650×650)mm, 重量不大于250kg; ⑤機床總功率不大于500W;⑥最小加工軸類零件尺寸準100μm~準1000μm, 圓度誤差±1準m, 表面粗糙度Ra10~50nm。

2 、機床總體結構布局與設計

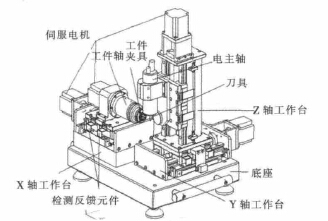

本文所研制的數控微磨床主要用于微機械零件制造。微磨床應該滿足: 良好的靜、動剛度; 較小的熱變形; 良好的單軸運動和聯動性能; 人機布局關系良好和較高的環保標準。數控微磨床的總體結構布局應按上述要求, 既滿足了磨床性能、加工適應范圍等, 同時也滿足了外觀、操作、管理到人機關系等。T 型布局采用橫、縱運動分離, 由刀具主軸(縱向)和工件軸(橫向)共同完成, 三軸導軌安裝在機床床身且基本處于同一高度上。T型布局不僅有利于提高導軌的運動精度和工件的加工精度, 而且安裝簡單, 大大提高了測量精度。微磨削過程主要分為主運動即刀具的運動和工件的進給運動。微磨床在豎直方向上調整刀具主軸, 并且控制水平方向的相對運動, 從而加工出不同厚度的微小零件; 工件軸在豎直方向上的相對運動是為實現不同的加工深度, 水平方向上相對于主軸的運動是為了實現一定的加工長度。豎直方向通過Z 向運動平臺實現, X、Y向運動平臺共同來實現平面進給, 這就是說微磨床需要實現X、Y、Z 三軸聯動。

X、Y、Z 三方向的進給原理相似。在傳動過程中,電動機與絲杠通過聯軸器來實現連結, 電動機帶動絲杠做旋轉運動, 絲杠通過螺母副將絲杠的旋轉運動變換為導軌的水平移動, 帶動水平平臺移動。主軸部件固定在Z 軸運動平臺上, 電動機帶動絲杠做旋轉運動, 螺母沿導軌做上下移動, 帶動主軸做上下運動, 完成刀具的縱向進給。同時Z 軸平臺固定在Y 軸平臺之上, 可以實現刀具的前后進給。工件軸上裝有工件夾緊機構, 實現微小工件的裝夾。為了便于安裝調整拆卸, 輔助系統安直接裝在機床床身上來實現加工過程的冷卻和在線監測。我們利用三維建模軟件對微型磨床進行了整機建模, 其整體結構如圖1 所示。

圖1 微磨床整體結構

3 、關鍵部件配置

關鍵零部件(主軸部件、伺服驅動、運動控制部件及監測系統等)的選擇及精度是實現微細磨削加工的先決條件,具體配置如下:

(1)主軸及驅動系統。主軸是超精密機床的關鍵部件,其運動誤差特性直接影響零件的表面質量和精度, 同時為滿足微細切削所需的切削線速度, 主軸應具有很高轉

速。通過計算, 主軸跳動應在0.1μm 以內, 且至少應具有5×104 r/min 以上的轉速(如對直徑0.1mm 的球頭銑刀)。考慮到空氣靜壓軸承具有轉動平穩、回轉精度高、高速轉動溫升小等特點, 盡管其剛度稍低, 結合本課題的具體應用場合, 決定采用高精度空氣靜壓軸承高速電主軸。其最高轉速可達9×104r/min, 徑向跳動量小于0.5μm。

(2)導軌及驅動裝置。導軌采用超精密交叉滾柱支承的滑臺, 其優點為剛性好, 動作靈敏, 不易引起振動,適于空間尺寸小, 承受顛覆力矩的場合, 該導軌直線度為±0.1μm /25mm。承載工作臺的兩水平進給軸采用永磁直線電機直接驅動, 并配置最高分辨率為0.05μm 的光柵尺作為全閉環數控系統位置反饋裝置。直線電機進給伺服驅動技術的優點是能夠實現瞬時加、減速及高速準停運動; 減少了中間環節, 傳動剛度好, 有效地提高了傳動精度及可靠性。

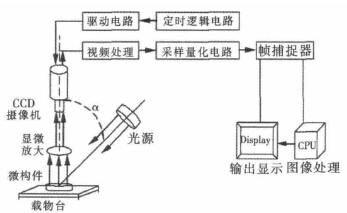

(3)在線監測系統。刀具在工件表面的快速精確定位、切削力的精確測定、轉速或者進給量的測定及加工過程的可視化是微細加工的必備條件。微型加工作業時, 微細加工和裝配過程應該避免人為的介入和外界的影響,而且人也很難參與到其中, 這里通常采用非接觸式無損測量方法。光電圖像檢測技術是一種理想的方法, 其核心元件是CCD 攝像機, 原理過程如圖2 所示, 它可以對微細加工過程、微裝配過程實時監控, 還可以對三維零件進行幾何尺寸的測量, 滿足功能要求。

圖2 微磨床在線監測系統

4 、微型磨床的數控系統

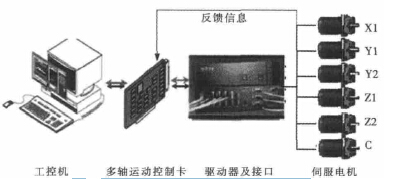

為了實現三軸數控加工, 構建了一個NC 嵌入PC型開放式數控系統, 以PC 為硬件平臺, 將多軸運動控制器PAMC 插入PC 總線插槽中, 通過接口連接伺服單元和I/O 單元, 控制平臺三維運動, 其硬件結構如圖3所示。即采用基于上下位機的雙CPU 系統, PC 機作為上位機完成數控加工的非實時任務, PAMC 完成實時任務。控制器具有輪廓控制能力, 易實現數控插補, 可以手工編程, 也可利用CAD/CAM 實現三維數控加工。該控制系統具有靈活性好、功能穩定, 可共享PC 豐富的軟硬件資源。

圖3 微型磨床專用數控系統的硬件結構

為了提高機床的加工精度, 建立機床的數字化綜合空間誤差模型, 采用全閉環控制, 通過數控補償修正機械誤差, 提高各軸的定位精度和重復定位精度, 從而提高機床的加工精度。

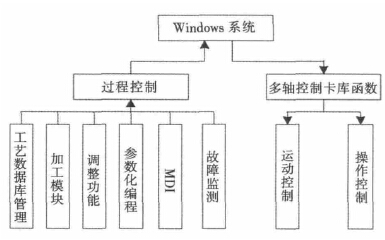

機床專用數控系統采用以Windows 為系統平臺,通過其線程調度機制可以方便地實現多任務。在線程調度中, 每一個線程的優先級不同。優先級高的線程優先運行在機床專用數控系統中。急停、機械限位、硬件故障等線程優先級最高, 它們首先取得CPU 的運行時間。坐標運動、加工狀態的動態顯示、加工軌跡模擬仿真等線程優先級依次降低。但另一方面, Windows是基于消息機制的, 實時性較差, 不能滿足一些像故障中斷、插補運算等實時性任務, 為此, 機床專用數控系統采用可編程多軸運動控制卡實現各種實時性控制。

圖4 微型磨床專用數控系統的軟件結構

過程控制軟件包括工藝數據庫管理、參數化編程、編輯程序、解釋程序、加工模塊、MDI、故障監測等與用戶操作有關的子模塊。各功能子模塊由Windows 統一調度管理, 與系統的硬件無關。Windows 通過多軸控制卡庫函數對底層的硬件進行控制, 實現微型零件加工時各軸的運動控制以及I/O 控制。

5 、結束語

研制了一臺尺寸為(650×650×650)mm 的微型數控磨床, 采用最高轉速可達9×104r/min 的高精度空氣靜壓軸承高速電主軸, 可獲得足夠的切削速度。建立了機床的數字化綜合空間誤差模型, 采用全閉環控制, 通過數控補償修正機械誤差, 滿足微細加工要求。初步的調試與加工試驗證明, 該微磨床技術可行, 可以用于微細磨削加工技術研究。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com