【摘要】數控銑床工裝夾具的設計對于其工作的效率與精確度而言都具有十分重要的影響,而隨著科技的不斷進步發展,也有必要對于傳統的工裝夾具設計內容加以改進。在這種背景下,本文首先探討了數控銑床工裝夾具的應用現狀,進而分析了數控銑床工裝夾具的設計內容,最后給出了數控銑床工裝夾具的設計改進方向。

1 、數控銑床工裝夾具的應用現狀

夾具(fixture)是將一件或一件以上的工件精確的支撐、定位及夾緊后,以方便工作物的加工、切削工作,或者作為機件的裝配、檢驗、焊接等工作的一種裝置。夾具可以在大量生產的過程中,減少工時的浪費,提高生產效能,維持產品的品質,降低不良率。雖然工裝夾具本身不具有切削作用,但能將工件很正確的定位于某一位置,并很牢固夾

持于該位置上,以承受刀具切削時所施之力。工裝夾具會因工作性質、加工機器、工件尺寸數量的不同,而有不同的設計。更因工廠設備,技術水平及制造費用的考慮,使得同一產品的工裝夾具設計可能有很大的差異。數控銑床是屬于多刀刃刀具,加工時所產生切削力也較大,所以數控銑床用的工裝夾具必須有較大的夾持力與強度,以抵抗較大的銑削力量。數控銑床所用的工裝夾具常加以標準化,并由專業廠家制造。其主要目的是節省工具型架的制造時間。

傳統用于數控銑床的工裝夾具,較為常用的包含如下構件:一是螺栓夾持構件。螺栓是夾持構件的最基本元件。小的夾持力可以用手旋緊螺栓,大的夾持力則用扳手或手柄旋緊螺栓。螺栓在夾持或放松工件時必須以旋緊1/4 周為工作規范,方能符合迅速夾緊的原則。二是壓板夾持法。壓板是工裝夾具中既簡單且實用的基本元件,其加壓面必須加以研磨并墊以軟質材料,以防止傷害工作物表面,為使有良好的夾持力,根據杠桿原理應離工作物較近,可得較大夾持力;使用時應注意正確夾持方法,才不會使工作物產生傾倒,并可應用彈簧以方便工作物的拆卸。三是凸輪夾持法。凸輪夾持構件是利用凸輪或偏心軸的徑向距離(凸出量)的改變,以杠桿原理產生徑向夾持力及摩擦力以夾緊工件。凸輪雖可提供有效而迅速的夾緊方法,但被限定在一定的角度范圍內才能產生自鎖作用。其缺點為容易受震動而松開,故其不是一個確定的夾持工具。凸輪在夾持時有移動工件的趨勢,故需先將工件抵住定位件或至于承窩內在予夾緊。工件尺寸誤差較大或需要較大的夾持力時不宜使用凸輪夾持工件。凸輪面的曲線有渦旋線及偏心圓,偏心圓容易制造,但鎖緊力不如渦旋凸輪。這些工裝夾具都是經由專業制造人員,經多年的試驗改良,其通用性很高,但對于特定需求卻很難滿足。本文試圖改進先用的數控機床工裝夾具,使其不僅適用于各種夾持方式,更能滿足特定條件的施力要求,確保零件不受損傷。

2、 數控銑床工裝夾具的設計內容

2.1 數控銑床工裝夾具的設計原則

數控銑床工裝夾具常與型架工具配合。其設計時必須考慮以下原則:工裝夾具本身能正確的定位于型架上;工裝夾具能正確的將工件定位,并夾緊于加工位置;工裝夾具夾定工件時不可過度施力,以免損傷零件;工裝夾具與零件的接觸面需有保護裝置,以免損傷零件;工裝夾具本身需具有足夠的結構強度, 以承受工件加工時所產生的作用力;工裝夾具最好具有防護裝置,防止工件被錯誤的組裝或加工;工裝夾具最好具有令工作者檢驗加工位置正確與否的功能;工裝夾具最好容易更換已磨損、腐蝕或損壞的零件;易受磨耗的工裝夾具零件,應使用高硬度材料,或加以適當的熱處理;工裝夾具本身的公差,需配合工件的精度訂定;工裝夾具的造價應低廉。

2.2 數控銑床工裝夾具的固定方式

就固定方式而言,為了避免工件在加工過程中發生移動,必須沿作用力的方向將工件固定,該裝置稱為夾持構件。定位構件為在于工裝夾具夾持工作物時,能使工作物均能在相同的位置,使每一工件加工完成后都能在加工公差范圍之內。夾緊與定位雖然是不相同的構件,但常見合二為一的設計。夾持構件設置的位置影響工件的加工品質、工作效率及安全。夾持構件利用力學的機械利益,能以很小的施力產生很大的夾持力。一般夾持構件均不單獨使用一個元件,而以數個元件合并組合應用。在加工過程中,工作物必須安裝或拆卸。所以工裝夾具的夾持機構的操作也必須能迅速、省時、易維修。為了達成這一目的, 鑒于當前工裝夾具夾持機構已有若干種已成為標準化的零部件,設計者可直接使用成品,從而大幅節省制造時間。

2.3 數控銑床工裝夾具設計的路線與工藝

對于加工路線與工藝的確定,首先需要做好的是對數控銑床所需要進行加工的零部件加以完備的分析,從而確保能夠清晰的了解各種零部件所使用的材料特性及結構方面所展現出的特征。除此之外,還要關注所要加工的零部件需要達到的精度水平以及熱處理等方面的技術的應用。加工過程中的定位的標準及前后工序之間的相關性也需進行明確。在工裝夾具的設計過程中,機床以及所使用的刀具兩大方面的技術參數也是設計的基礎所在,參數的確定也最終決定了走刀的方式。是否進行一次裝夾確保一次成型能夠直接影響對工件進行安裝的工作頻數,這也影響著作業的時間。

2.4 數控銑床工裝夾具設計的對刀

一是對于工裝夾具設計中的對刀點確定。在一般化的設計過程中,計算方式的簡單化是當前較為倡導的,而這就要求對刀點的確定必須能夠較為便捷的與零件定位標準加以換算,從而一方面使得找正工作簡單易行, 另一方面也有利于在后期加工過程中加以準確檢查,最終帶來誤差的減少。因此,對刀點一般來說就是零件的定位標準點。二是對于刀具的選擇加以明確。在數控機床工裝夾具的設計過程中,必須確保能夠根據夾具、零件所處的銑床臺面位置來考慮刀具方面的配置,并進而結合刀具自身的長度及加工特色來確定刀具的具體類型,并將其安置于銑床工作臺面的合適位置處。這種設計的目的是在于防止在加工過程中出現撞刀等問題。另外,針對銑床的切削量的大小也需要加以重視, 這應當根據加工的粗細程度來進行具體的確定。如果是屬于粗加工,則應當增加切削量,從而確保生產效率的提升,如果屬于精加工,則應當以工裝夾具所具有的精度方面的問題為設計過程的主要考慮因素。

3 、數控銑床工裝夾具的設計改進

3.1 工裝夾具設計采用一次裝夾多個工件

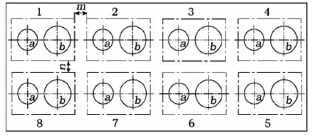

數控銑床以壓縮空氣為動力,松開、夾緊刀具,方便手動換刀,而加工中心則能實現自動換刀。加工時換刀能實現依次加工多種表面,但每次換刀耗時較多,特別是自動換刀有時會出現故障(加工中心的故障大部分出在自動換刀系統)。因此,在滿足加工要求的前提下,減少換刀次數能節省輔助時間,可提高數控機床的工作可靠性。本文通過合理的工裝夾具設計(如采用一次裝夾多個工件),適當地調整工藝能最大限度地減少換刀次數。現根據工件外形尺寸和機床行程,工裝夾具設計成每次裝夾8 個工件,如圖1 所示,其工藝過程為:換孔a 擴孔刀,依次擴工件1~工件8 的孔a軆 換孔b 擴孔刀,依次擴工件1~工件8 的孔b軋 換孔a 鉸刀,依次鉸工件1~工件8 的孔a軆 換孔b 鉸刀,依次鉸工件1~工件8 的孔b。由加工工藝看出,加工8 個工件,只要換刀4次,可大大節省輔助時間(機床工作臺移動時間相對換刀時間極少)。

圖1 每次裝夾8 個工件

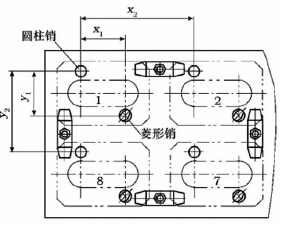

一是合理布置工件。根據工件外形尺寸、機床工作臺尺寸、機床行程及生產批量來確定每次裝夾的工件數量和布置方式。各工件之間距離應合適,如圖1 中取合適的工件距離m 和n,以便裝卸工件和清除切屑。另外,安裝后工件敞開性要好,以便實現工序集中加工。二是各定位元件組之間距離應精確。定位元件之間的距離如圖2所示.圖2 中,工裝夾具采用一面兩銷定位,每組定位元件中的圓柱銷與菱形銷之間的距離x1和y1根據工件尺寸確定。各組定位元件之間的距離,如兩圓柱銷之間的距離x2和y2應精確,以保證機床運動部件(如刀具)按程序移動后,相對各工件有精確的位置。

圖2 定位元件之間的距離

三是合理的夾緊方式。夾緊元件盡可能簡單,以便刀具運動有更多的安全空間。盡量考慮聯動夾緊,實現同時夾緊多個工件,以便減少夾緊元件。如圖2 所示,每個壓板同時夾緊2 個工件。由于數控銑床多采用工序集中的加工方式,粗、精加工有時難以明顯分開,故夾緊力偏大。這樣易在工件表面留下壓板的壓痕。簡單有效的解決方法是在壓板上與工件接觸的部位焊上一層銅。

四是立式數控銑床所用工裝夾具設計。立式數控銑床加工時,切屑易落在工件與工裝夾具上。設計工裝夾具時,要特別考慮排屑,這對于工序集中、連續加工的加工中心尤為重要。合理的排屑應使切屑不影響刀具切削的自動進行; 使切屑不易落在工裝夾具的定位元件上,以保證定位精度;使切削液便于沖刷、帶走切屑;使壓縮空氣便于吹除切屑。

4 、小結

數控銑床進行機械性加工時,以外力的作用使材料產生永久性的塑性變形(彎曲、成行及抽拉)或是產生破壞性的變形(沖切),因此其外力的作用均必須足夠達到材料的塑性范圍(降伏點之剪應力),才足以使零件成形(沖切)。夾緊結構必須沿作用力的方向來固定工作,也即須將工件穩固的夾持于定位面或支持面上。因此,為改進設計數控銑床件工裝夾具,還需注意的幾個原則:夾定點應位于工件的強固部位,避免工件扭曲變形;夾緊的力量應通過工件到達一個固定的支持點;有適當且均勻的夾緊力,不可使工作物變形,或留有傷痕。數控銑床件為光制表面時更是如此;估計工裝夾具所需夾持力時,應考量數控銑床件塑性變形后的回彈; 實際的夾持力可能會大于估計的夾持力,在設計時最好將夾具所施最大應力一并考量;夾具要容易操作、定位及松開,且避免妨礙到工件的定位和拆卸;夾具要能松開到足以清理工件的程度; 盡可能使操作部位位于工裝夾具前方或操作者的旁邊。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com