摘 要:隨著機械化程度的不斷提高,越來越多的加工方法表現出各自的優缺點。本文在實踐經驗的基礎上對標準齒輪的仿形法進行了總結和歸納,從基本的加工方法入手,對標準齒輪的加工方法進行了闡述,力求加工工藝簡潔明了并具有實用性。該方法在加工方法上具有實際可操作性,在實踐教學中具備了一定的可行性。

關鍵詞:標準齒輪;展成法;仿形法;公法線長度測量

標準齒輪是一種機械傳動零件,主要為傳遞運動和動力的裝置,在任何一個機械部件中所起的作用都非常關鍵,所以齒輪質量好壞直接影響到傳動的平穩、噪聲大小及齒輪的使用壽命;因此,加工齒輪要求齒形要正,節圓跳動小,齒距等分,公法線長度適中以及表面粗糙度小。

1 、齒輪加工方法

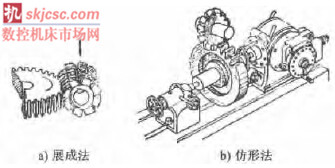

通常在齒輪加工過程中,主要利用其齒形嚙合原理和齒形曲線來進行加工,主要的加工方法有2種,如圖1所示。

圖1 齒輪加工方法

1.1 展成法

展成法加工齒輪是根據齒輪嚙合原理,將2個齒輪在傳動的過程中加工出來,一般加工時1個模數1把刀具,適合于大批量和效率要求高的生產加工。

1.2 仿形法

仿形法齒形曲線靠齒輪銑刀來保證,齒距的均勻性靠分度頭來保證。在銑床上用仿形法銑削齒輪一般能達到9級精度(1~5級為高級;6~8級為中級;9~12級為低級)。仿形法加工直齒輪應確定3個條件,即模數、壓力角和齒數,標準直齒輪的外徑、節徑、齒高、齒厚和公法線長度等都可計算或者查詢得到,選擇銑刀也依據這3個條件。

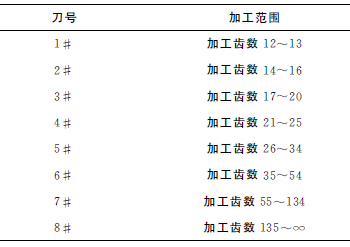

展成法使用1個模數1把刀具(插刀或滾刀),而仿形齒輪銑刀使用1個模數8把刀具,每把刀具的加工范圍見表1。從表1可以看出,選刀時需注意國家規定標準公制齒輪壓力角為20°[1-3],另外,傘齒輪銑刀與通用銑刀外形基本相似,不能弄錯。傘齒輪銑刀會注明“傘”或“□”字樣,適合于小批量單件生產加工。

表1 仿形法刀具選用標準

2 、操作方法

展成法加工一般是批量生產,比如法士特公司利用展成法進行批量生產,機械化程度較高,效率也較高;而仿形法對人工操作水平要求高,適用于單件加工,本文以仿形法為例進行加工。

2.1 加工步驟

在選刀和裝刀時,依據表1進行選刀,然后安裝分度頭和尾架,對其進行校正,外圓跳動、上母線和側母線允許差≤0.03mm,上齒坯校正≤0.03mm。通過前期的計算調整,分度頭滿足n=40/z(n 是轉速,z是走刀量,對于鋼件:n=95~150r/min,z=47.5~60mm/min;對于鑄件:n=75~118r/min,z=47.5~60mm/min),計算手柄轉速選取分度盤孔數,調整定位銷和分度叉,擰緊分度盤緊固螺釘。線對中心銑削1個槽并檢查中心,其深度為1.5

mm,檢查棒直徑為1.5mm。進行銑削加工并測量,測出齒數,測量公法線長度并與公法線長度要求尺寸(取中間公差)比較。根據公式H=1.46(L1-L2)計算升高量(H 是升高量,1.46是常數,L1是實測尺寸,L2是要求尺寸),升高后銑削第1個槽,再搖過1個跨測齒數,銑削第2個槽,再測量公法線長度是否符合要求,如果還大,按上述方法再得到升高量,直到符合要求為止,依次銑削完畢并測量合格后,卸下工件。

2.2 加工注意要點

1)對齒坯進行檢查,主要應檢查齒頂圓直徑,圓周與端面的圓跳動并計算齒頂圓直徑是否符合加工要求,用游標卡尺測量是否與齒坯外圓直徑相符。

2)分度頭與尾架安裝和校正時,分度頭卡盤、尾架和工件一定要夾牢并預留好裝加工件的位置,以便于裝卸工件。

3)工件的安裝和校正。齒輪按齒坯形狀分為孔齒輪和軸齒輪2種,安裝后仍要校正其頂圓與分度頭主軸心線的同軸度,確定符合圖樣精度要求。

4)分度頭分度手柄轉數的計算和調整。例如當z=32,m=2,壓力角為20°時,由n=40/z得n=40/32(手柄轉數為1轉又1/4個孔距)。分度要仔細,分度手柄不能搖過,如果搖過要返回1圈重新搖,以排除間隙,分度前松開主軸緊固手柄,分度后緊固手柄,否則齒距會不相等。

5)選擇與安裝銑刀。根據m 數和齒形角選出模數相同的成套銑刀,再根據齒數z 選出符合要求齒的銑刀,將銑刀安裝于銑刀刀軸上,位置應盡量靠近主軸,以增加銑刀安裝剛度。

6)調整切削用量,檢查中心齒槽,返回原位再次銑削,零件檢查合格后再取下工件,否則會出現二次裝夾造成的廢品。

7)對中心。用劃線試切對中心法在齒坯上劃出中心線后,移動工作臺,使齒坯的劃線與銑刀廓形中心基本重合,然后在齒坯劃線處銑削一淺印(小橢圓形),依據此淺印判斷銑刀廓形是否與工件軸心線重合,也可低于和高于中心1~2mm劃出2條線來對中心。

8)開車對刀。移動升降臺,使銑刀與齒坯外圓輕輕接觸,然后退出工件,記住刻度環的讀數,根據模數計算齒頂高。例如h 為4.4mm時,第1次上升4mm粗銑,依次銑削完全齒,第2次上升H =1.46(L1-L2),精銑完第一齒后要進行測量,測量時選用公法線千分尺,符合圖樣公差要求后再依次分度銑削完各齒。

3 、直齒輪測量

3.1 銑刀廓形中心是否與齒坯軸心線重合

利用圓柱測量法驗證銑刀廓形中心是否與齒坯軸心線重合,其方法是將對好中心的齒坯先銑削一淺槽(一般為1.5m),然后將長度大于齒坯厚度,直徑近似為m 的圓柱置于淺槽中,使分度頭主軸轉90°,處于水平位置,用百分表測量圓柱兩端并記下讀數,再將分度頭主軸轉180°,使淺槽處于另一測,并水平移動百分表,看表上讀數是否與原讀數相同,如果相同則說明銑刀廓形中心與齒坯軸心線重合,如果不同,其差值的1/2即是軸心線的偏移量,按偏移量移動橫向工作臺可使中心對準。

3.2 齒厚測量

一般在測量時可使用公法線長度測量和固定弦齒厚測量2種方法,習慣上用公法線長度法測量,量具是公法線千分尺,用來測量圓周面上的數據;而固定弦齒厚測量是測量單個齒公稱直徑處的距離。

4 、易產生的問題及產生原因

1)齒形出現偏斜是對中心不準所致。

2)齒厚大小不等,齒距不均勻,原因是工件的徑向跳動過大或未校正,分度頭不準或搖錯分度手柄轉速后未消除間隙。

3)齒厚尺寸不正確,原因是使用齒厚游標卡尺量不正確或卡尺測量爪磨損有誤差,切削深度調整得不正確,銑刀刀號選擇不對。

4)齒輪齒數不對,原因是計算分度錯誤或選錯了孔圈,查錯了孔距。

5)齒面表面粗糙度不符合圖樣要求,原因是切削速度過大或過小,進給量太大。

5 、結語

機械加工中作為標準齒輪的加工方法有很多種,本文主要以普通臥式萬能銑床X6132為例進行研究,以實踐研究提高教學質量為最終目的,希望在今后的學習和工作中能解決更多的加工難題。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com