回轉工作臺是落地銑鏜床的特殊附件之一,主要功能是裝夾定位大型工件,可實現直線或回轉的進給運動,有很大的調速范圍,并且一次裝夾工件可以完成多面加工,減少輔助時間,避免二次定位產生的定位誤差,提高效率和加工質量,利用該工作臺普通數控機床可以實現銑削角、面、鏜孔和分度定位。由于該工作臺回轉運動采用高精度圓柱分度蝸輪蝸桿進行精密機械傳動,實現精確定位,因此對分度蝸輪的制造工藝進行研究,對提高該工作臺回轉精度具有重要意義。

一、分度蝸輪參數及技術要求

蝸輪參數:

模數M=3mm 齒數Z=300 節徑Dt=900mm 齒寬B=100mm 材料 錫磷青銅(ZQSn10-1)

技術要求:

(1)齒長兩端削角0.7mm。

(2)與工作臺裝配后精切齒形。

(3)齒坯離心澆注,不允許有縮松、氣孔和針孔等缺陷。

(4)齒面硬度 HB90-120。

(5)齒面光潔度 Ra0.4。

精度要求:

靜態測量:相鄰周節差δgt為0.003mm;周節累計誤差 δtgΣ0.016mm。

動態測量:傳動的周期誤差,δT為1.376″;傳動的動態誤差δTΣ為6.876″。

接觸精度:齒高60%,齒長75%。

二、加工工藝過程

離心澆注毛坯→粗車→人工時效→半精車→劃線、鉆孔→粗滾喉徑及齒形→自然時效處理(一年)→精車內孔及端面→與工作臺裝配→精車各校正基面→精滾喉徑→半精滾齒形→精切齒形兩端削角→去齒部棱角毛刺→精滾齒形→ 檢查精度→與配對蝸桿配檢接觸面。

三、對主要工序的分析與說明

1. 材料選擇及時效處理

材料選用錫磷青銅(ZQSn10-1),這種材料能承受劇烈摩擦、較大壓力和滑動速度,耐磨性能十分良好,使用壽命長。

在加工過程中,先后進行了兩次時效處理。第一次安排在粗車后進行。目的在于消除鑄造和粗車時產生的較大應力;第二次安排在粗切齒形后進行。因為粗切齒形時切除的金屬量很大,切削力和工件發熱量都大,容易使工件產生內應力,所以在此工序后進行第二次時效處理,以保證工件在精加工后不再變形。在人工時效時,將工件置于井式電熱回火爐中,以每小時45℃的速度勻速升溫至450℃±10℃,然后保溫6-8小時,切斷電源,工件隨爐冷卻至150℃后將它取出,置于干燥處冷卻至常溫。工件在爐內或爐外放置時均應平正。

自然失效時,將工件放置于露天,經過春夏秋冬一年時間后,工件因應力而產生的變形基本穩定,這時即可進行精切加工。

實踐證明,我公司制造的高精度蝸輪,經過上述兩次兩種不同的時效處理,最后精加工和長期使用過程中均未發生變形現象。

2. 蝸輪的粗車及半精車

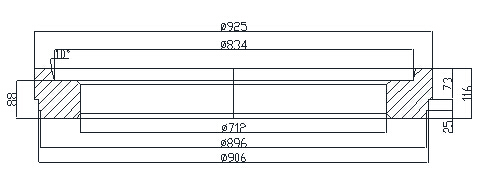

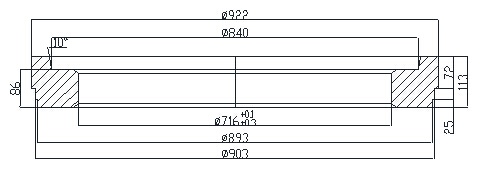

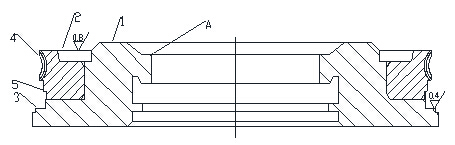

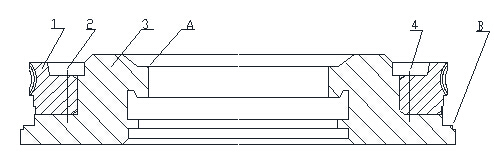

蝸輪的粗車及半精車均在φ1250立車上進行,加工后的尺寸見圖1和圖2。

圖1:粗車加工尺寸圖

圖2:半精車加工尺寸圖

3. 粗滾喉徑及齒形

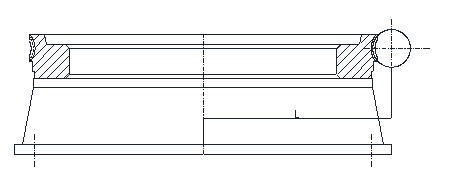

工件安裝前先校正夾具定心外圓允差在0.05毫米以內,校正定位面在0.03毫米,用喉徑滾刀滾喉徑至中心距500.5+0.3毫米,用蝸輪粗滾刀滾齒至中心距5010.05毫米,以上兩工序均在5327型滾齒機上進行。

圖3:粗滾喉徑及齒形

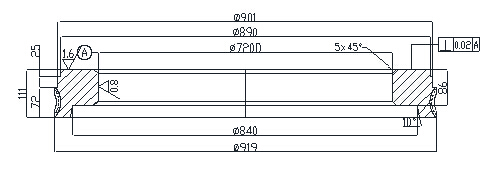

4. 精車內孔及端面

精車內孔及端面在立車上進行,首先校正工件內孔在0.1毫米內,然后夾緊加工φ720D×φ890端面,只允許凹,不允許凸。

圖4:精車內孔及端面

5. 精車

在立車上,將工件卡在夾具上,校正內孔A徑跳在0.005毫米內,校正平面③端跳在0.01毫米內。精車①面②面至要求;車端面③要求與①②兩平面的平行度在0.006內;車外圓④至φ918-0.5光潔度達到Ra1.6;車外圓⑤至φ900與A孔的不同心度不大于0.005毫米,光潔度達Ra0.8。

圖5:精車各面示意圖

6. 精滾齒形

精滾齒形必須與相配合的工作臺圓盤裝配好之后進行。

圖6:分度蝸輪與工作臺的裝配圖

1、蝸輪 2、定位銷 3、工作臺 4、壓緊螺釘

A面及B面是將來裝配在數控回轉工作臺上的定位基準面,也是精滾齒形時的校正基面。這樣就完全保證了加工與定位基準面的一致性,可以避免因基面變化而帶來的誤差。

精滾齒形時還必須嚴格控制機床分度蝸桿以及滾刀主軸的軸向竄動在一微米以內,滾刀鞍架的水平校正在0.003/300毫米以內,精切齒形用的滾刀軸臺徑向跳動校正在3微米以內,并保證兩端軸臺徑向跳動差值的高地方向一致。為了保證這樣高的滾刀安排精度,我們在精滾蝸輪齒形時使用的滾刀采用專用刀桿(即一把滾刀專門用一根刀桿),當滾刀的內孔和兩端面精加工后,與專用刀桿裝配好,然后再進行滾刀的軸臺,外圓以及齒形等的精磨加工。滾刀檢查合格后,直到將來用鈍重磨前刃時都不再卸下刀桿,這樣就避免了滾刀重新安裝的一切誤差,從而保證滾切蝸輪齒形的精度。

精滾齒形時還應注意以下事項:

(1)保持滾刀清潔,避免切屑劃傷齒面。

(2)滾切加工時用大流量而清潔的冷卻液(90%的煤油加10%透平油)冷卻刀具和工件,以提高齒面光潔度和延長滾刀使用壽命。切削時應保證工件不發熱。

(3)如果粗切齒形時因震動而在齒面上留有波紋殘量,則精切時應先用低速微量進給切削,待波紋殘量全面切除后再進行正常切削加工。

(4)滾切至中心距后,再作2-3整圈的無進給量修正切削,直至無切屑為止。這樣可減少齒距相鄰周節差。

7. 蝸輪精滾刀

滾切直徑900毫米高精度蝸輪用的精滾刀、圓周齒數比一般蝸輪滾刀約多一倍。為了提高滾刀的鏟磨精度,保證鏟磨部分齒形準確,我們在車鏟時在齒側面只保留大約3毫米的鏟磨量。另外,在切削溝導程、圓周齒等分、前刃面、齒形角以及螺旋線偏差等項精度要求方面都遠遠高于一般分度蝸輪滾刀的精度。由于對刀具設計結構和鏟磨機磨頭進行了改進,加上操作工人的精心工作,我公司制造出了螺旋線偏差一轉為0.002毫米、誤差為0.004毫米的高精度蝸輪滾刀,為加工高精度蝸輪提供了保證條件。

通過對高精度圓柱蝸輪的加工工藝進行論證,經過長期努力,我公司結合生產實際進行了大量深入細致的實驗研究,終于能在正常生產工藝條件下,使直徑φ900毫米高精度圓柱蝸輪的加工精度達到了相應標準等級。其中:傳統的運動誤差△TΣ逆時針旋轉2.34秒,順時針旋轉3.16秒,高于零級精度,傳統的周期誤差△T逆時針旋轉0.38秒,順時針旋轉0.34秒,達到了零級精度。這樣,我公司在高精度蝸輪的制造精度和傳動精度測試技術方面,達到了世界先進水平。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com