數控機床進給系統進給精度誤差分析及優化

2015-12-7 來源:數控機床市場網 作者:中捷機床有限公司,洪壽福 軒廣進 張洋

摘要:數控機床為縮短機械加工時間,進給速度及加速度的不斷提高,對加工工件的精密性更加加強,對其進給系統傳動精度要求更加嚴格,直線光柵尺閉環控制傳動鏈結構,對優化進給精度誤差簡單可靠。

關鍵詞:定位誤差 進給系統 光柵尺 絲杠 支撐方式

在不斷增長的競爭壓力下,對現代化數控機床的生產效率和加工精度的要求也不斷提高,同時機床的穩定性(各軸進給誤差)和使用壽命也相應變得越來越重要。這些變化直接導致了對機床進給控制檢測要求的提高。機床總誤差中進給系統的定位誤差為舉足輕重。目前數控機床加工零件加工精度要求高時,本身機械裝配已無法滿足要求機床各進給軸。必須通過直線光柵尺直接反饋進給系統運動誤差閉環控制進而通過數控系統精細補償滿足前述高加工精度要求。

1 進給傳動系統的結構

數控機床設計多種多樣,但進給系統結構大多相同。滾珠絲杠被用于實現伺服電機旋轉運動到滑板的直線運動的轉換。絲杠兩端支撐座內部的軸承承受進給運動及加工的切削軸向分力。伺服電機通過聯軸器與絲杠聯接。而進給運動的位置值是通過直線光柵尺或電機編碼器加載到絲杠旋轉運動上的。單純使用編碼器對滾珠絲杠進行位置控制時腔制環檢測到的數據是電機轉子角度位置并非機床滑板的直線運動位置。為了從電機轉子的角度位置精確推算出滑板的直線位置,驅動電機與滑板間一切傳動系統的性能必須 已知重復性必須高。而直線光柵尺控制包含了整個進給系統。進給系統的機械傳動誤差由光柵尺測量通過數控系統進行補償減少進給運動定位誤差。

1.1 運動誤差

直接采用旋轉編碼器十絲杠系統帶來的是絲杠螺距誤差。進給系統的間隙及螺距損失。由于滾珠絲杠的螺距用來直線測量的標準珠絲杠的螺距誤差直接影響測量結果。進給系統內部間隙會導致1到10 μm左右背隙出現。絲杠運動一定時間后可達到伸長平衡狀態。這個過程中會導致絲杠定位產生非線性誤差。

誤差補償

數控系統由螺距補償和背隙補償。補償值需通過激光干涉儀等檢測測量。

進給系統的受力變形

在使用滾珠絲杠和編碼器來進行測量時,滑板加速移動產生的慣性力、切削力、導軌內的摩擦力等機構變形力導致滑板軸向有位置偏移。經驗值,直徑40mm 滾珠絲杠,平均軸向偏移100/200N/μm之間。

慣性力

機床滑板的移動加速度越來越高移動慣性力對進給系統的變形也越來越大。

切削力

機床的切削力很容易達到幾千牛不僅作用于進給系統還作用于工件幾刀具上。而光柵尺補償小部分的變形。所以一般在進行工件精加工時應用較小的進給力進行加工。

摩擦力

根據導軌形式不同摩擦力僅滾動導軌垂直方向力的滑動導軌垂直方向力的口左右。另外進給系統中最大的摩擦力產生于絲杠螺母。原因是絲杠螺母在進給運動中進行復雜的滾動及滑動相結合運動。

1.2 進給系統誤差來源

絲杠發熱產生定位誤差

在采用編碼器進行位置控制時由于滾珠絲杠發熱而導致定位誤差是最大的誤差來源。

原因是,廠方面在將電機的旋轉運動轉為線性運動時絲杠要有高剛性,另一方面絲杠起長度標尺作用。這種雙重功能使得機床設計時必須滿足這兩方面要求。而絲杠的剛性取決于絲杠的兩端固定預緊。

滾珠絲杠支撐軸承對定位精度影響

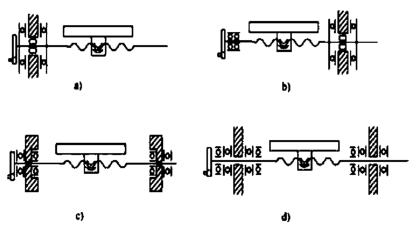

如圖a 絲杠單邊固定安裝時,絲杠可以按溫度變化由緊固端出發自由伸長。通常用于短絲杠和垂直進給絲杠,承載能力小軸向剛度低。

如圖b 絲杠單邊固定安裝,一端浮動時,絲杠可以按溫度變化由緊固端出發有微量軸向浮動,通常用于絲杠較長情況。

如圖c 絲杠兩端固定安裝,并對絲杠施加預緊力時,絲杠的軸向剛性大大提高但對熱變形較為敏感。

如圖d 由絲杠兩端雙重支撐固定安裝,并對絲杠施加預緊力時,使絲杠有較大的剛度,還可以把絲杠熱變形釋放到推力軸承預緊中。所以必須考慮推力軸承的承載能力。

2 結論

機床進給系統因滾珠絲杠兩端支撐軸承及絲杠螺母發熱,在采用半閉環控制時會導致極大的定位誤差。通過絲杠和旋轉編碼器定位的半閉環控制最大問題是滾珠絲杠的熱身長。這類伸長過程常見時間常數為12小時,按加工程序的不同會產生 0.1mm 數量級的誤差。而這類誤差在數控機床整體誤差中占主導地位。

綜上述分析,為了減少進給誤差滿足機床精度及速度要求有必要采用直線光柵尺進行閉環控制。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息