摘要: 介紹一種大型立式車床上的高精度回轉工作臺, 它采用推力向心圓錐滾子組合軸承, 能夠滿足高精度、高速度加工的要求, 在一定程度上能夠代替磨削用工作臺。

關鍵詞: 立式車床; 高精度回轉工作臺; 推力向心圓錐滾子組合軸承

在工作臺回轉類機床中, 回轉工作臺不僅要能夠很好地承受工件的重力, 而且還要保證有較高的旋轉精度。為此支撐軸承在工作臺的旋轉中起著關鍵作用, 在工作臺旋轉的過程中既要具有很強的承載能力, 還要有高的回轉精度、高的極限轉速以及較好的抵抗傾覆的能力等 。

1 、常規大型立式車床回轉工作臺軸承配置

大型數控立式車床回轉工作臺的設計, 常規的大多是采用液體靜壓軸承和精密雙列圓柱滾子軸承。液體靜壓軸承是靠潤滑泵將壓力油送到軸承間隙中, 強制形成潤滑油膜, 從而實現液體潤滑的滑動軸承, 由潤滑油的靜壓力平衡外部載荷。因此, 油膜壓力與軸頸轉速基本無關,可在低速下獲得液體潤滑, 因而也能獲得較低的摩擦因數, 液壓靜壓軸承起動和運轉期間摩擦副均被壓力油膜隔開, 滑動阻力僅來自流體黏性, 因此它具有磨損小、工作壽命長和起動功率小等特點。這種軸承還具有旋轉精度高、油膜剛度大和能抑制油膜震蕩等優點[2] 。精密雙列圓柱滾子軸承徑向承載能力大、精度高, 因此較好地保證了回轉工作臺的旋轉精度。通過提高供油壓力或靜壓軸承的接觸面積就可以使該回轉工作臺能承受很高的軸向負載, 所以該回轉工作臺直徑可以做到10 m 以上, 可以承受工件的重力在2 MN 以上[2] 。但是該回轉工作臺的軸承配置也有一些缺點, 由于采用了靜壓軸承就必須要專用油箱供給壓力油, 結構比較復雜而且成本也比較高; 高速運轉時油液發熱量高, 功率損耗大, 還需要專用的冷卻系統。

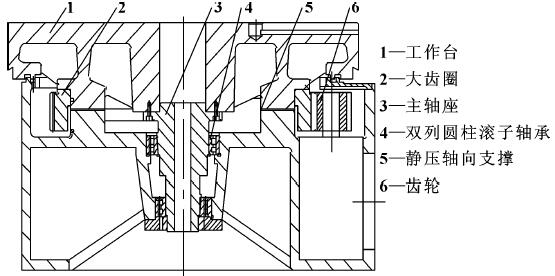

如圖1 所示, 電機經過減速箱傳動到最后一級減速齒輪6 上, 齒輪6 帶動大齒圈2 即工作臺圍繞主軸旋轉, 徑向承載的軸承是內孔帶有錐度的雙列圓柱滾子軸承4, 它與主軸的錐面相配合, 通過調整軸承內圈在主軸上的軸向移動量來調整徑向間隙。軸向支撐靠工作臺和底座結合面上通入壓力油形成靜壓油膜來承載。

圖1 常規大型立式車床回轉工作臺

2、 立式車床高精度回轉工作臺

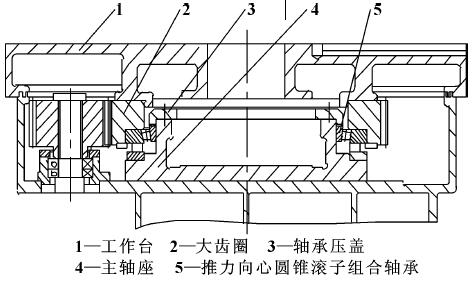

立式車床現在向大規格、高精度方向發展, 但制約立車大型化的關鍵技術就是工作臺主軸軸承的制造問題。我國現有大型軸承基本上都靠進口,成本高,并且受到限制, 國內一些廠家生產的相應規格的軸承, 其精度和承載能力無法滿足現代高轉速、高精度、大承載機床的趨勢, 尤其是在風電、核電、航空、航天領域, 所以工作臺軸承問題制約著立式車床的發展。如圖2所示, 某公司立式車床高精度回轉工作臺采用推力向心圓錐滾子組合軸承, 該軸承具有如下特點:

(1) 無間隙配合, 安裝拆卸方便。通過軸承壓蓋3 壓緊軸承內圈即可實現無間隙。

(2) 具有承受偏心載荷的能力。

(3) 旋轉精度高。對該軸承預緊后, 可以實現加工工件的旋轉精度無限接近軸承初始旋轉精度[3] 。

(4) 剛度高, 額定載荷大, 額定壽命長。軸承是負游隙安裝, 從而大幅度提高了軸承剛度。載荷和壽命是同類國外軸承的3暢85 倍和89暢44倍[4] 。

(5) 極限轉速高。采用圓錐滾子, 避免了滾子的竄動和打滑, 使其極限轉速得到有效提高。

(6) 安裝檢測方便。裝配時可根據主軸座精度檢測單和軸承套圈檢測單安裝軸承、調整精度,回轉部分組裝好后, 不裝工作臺即可觀察到軸承的運轉情況, 對主軸回轉精度進行檢測。

圖2 立式車床高精度回轉工作臺

采用該軸承后立車高精度回轉工作臺與常規大型立車回轉工作臺相比:

(1) 軸承種類和數量減少。常規工作臺需要2~3 套軸承, 即靜壓軸承和精密雙列圓柱滾子軸承; 現只需1 套組合軸承。

(2)影響工作臺精度的零件數量減少。如圖1所示, 工作臺結構是將承受軸向力靜壓軸承的兩個面分別直接加工在工作臺底座上和工作臺上, 將承受徑向力的主軸固定安裝在工作臺上并裝軸承,工作臺回轉精度除受回轉軸承本身精度影響外, 還受工作臺底座、工作臺1、主軸座3等零件精度影響; 如圖2 所示, 工作臺回轉精度除受回轉軸承本身精度影響外,只與主軸座4 的精度有關。

(3) 安裝軸承的零件加工方便, 不需調整。如圖1 所示, 加工主軸座3 時需要與精密雙列圓柱滾子軸承的內錐孔配磨, 才能較好地保證兩個內錐孔配合, 加工工藝復雜; 如圖2 所示, 主軸座4 可以直接在磨床上加工, 不需配磨等工序, 加工方便。

(4) 安裝軸承的零件本身精度高。如圖1 所示,軸承安裝面因受零件形狀及重力限制, 尤其是工作臺底座, 很難在磨床加工達到高精度, 主軸座3 又與工作臺1 把合, 加大了安裝累積誤差; 如圖2 所示, 主軸座4 相對尺寸小且質量輕, 可以用磨床加工, 其安裝面的精度能夠做到0暢005 mm 以內。

(5) 不需要供給壓力油。如圖1 所示, 靜壓軸承軸向承載需要一整套的壓力油供給系統, 液壓系統復雜, 能源損耗大; 如圖2 所示, 只需給軸承潤滑油即可, 能源損耗小。從以上可以看出立車高精度回轉工作臺最大程度上優化了結構: 軸承直接安裝在主軸座上, 減少了安裝誤差, 省去了不必要的零件; 僅一套該推力向心圓錐滾子組合軸承可代替常規的多個軸承的組合設計; 應用到立車回轉工作臺上, 能以更小的裝配空間達到更高的精度和更高的剛性; 使立車回轉工作臺設計更為簡單; 有效降低了裝配高度從而降低整體重心的高度, 同時也減輕了主軸結構的重力; 提高抗傾覆扭矩性能; 圓錐滾子設計轉動平穩, 由于滾子內外直徑不等, 沒有轉速差, 只進行滾動, 沒有滑動和振動現象, 噪聲低, 發熱量少, 潤滑油用量少, 潤滑及冷卻的油路系統設計更簡單, 減少主軸的裝配時間, 提高工作效率。

回轉工作臺面和床身底座采用有限元分析進行優化設計, 采用環形筋和放射筋布置, 將材料的性能充分發揮出來, 從而減小自身的變形, 提高剛性。此種回轉工作臺裝配完成并自車工作臺后的端面跳動和徑向跳動的精度與立車國家標準比較見表1。

表1 高精度工作臺的精度與立車國家標準精度的對比 (mm)

從表1 可以看出: 該高精度工作臺的端面跳動、徑向跳動這兩項幾何精度已經遠遠超過數控立式車床的國家精度。

3 、結束語

目前, 這種高精度回轉工作臺已經應用到該公司2暢5 m 數控定梁立式車床中, 該機床在加工直徑矱1 900航空零件后其徑向、軸向跳動均在0暢005 mm以內, 回轉精度達到了P2A 軸承的指標[3] , 完全能夠滿足磨削的要求, 因此在一定程度上能夠代替磨削工作臺。同時這種工作臺結構也獲得了國家發明專利

(專利號: CN200910065290暢7)。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com