新型數控車床拔料器的設計

2017-2-24 來源:東方汽輪機有限公司 作者:謝敏 崔志國

摘要:詳細介紹了一種新型車床棒料拔料器的設計,實現了一次裝夾完成一根棒料的加工,省去了大量的輔助時間,提高了生產效率。

關鍵詞:拔料器;一次裝夾;提高效率

1.前言

我公司中小件生產中,很多的螺栓,螺釘等小型回轉類零件都是多件下料的。每加工完一件產品工人都要進行“開門—松卡爪—拔料—測尺寸—鎖緊卡爪—關門—調用程序”的操作,工件件數越多,輔助時間就越多,很不利于提高數控車床的利用率。只有解決了如何高效的備送料這個問題,才能充分發揮數控車床高精度、高效率的特點,使用數控車床自動棒料拔料器可以解決這個問題。

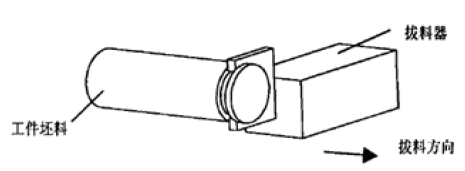

圖1 拔料器工作圖

2.兩種設計方案的分析

棒料拔料器的結構有很多種,結合我公司實際,現對已有的幾種拔料器進行比較。第一種,結構如圖1所示,這種拔料器的結構簡單,加工方便,但每次拔料時都要先用切槽刀切處一個預定尺寸的槽。該拔料器開口的尺寸固定,我公司生產的小型回轉類零件均屬小批量生產,產品的直徑尺寸變化較多。如果選用這種拔料器就需要備有很多不同開口尺寸的,使用和保存起來都很不方便。第二種,結構如圖2所示,這種結構實現了開口大小可調,僅需旋轉中間的一根螺桿就可調節。中間螺桿螺紋旋向不同可實現兩加緊塊同步調節,但要求兩夾緊塊對中性較好,要保證同步調節,且對中性好就要使得螺桿和夾緊塊相配合的螺紋精度很高,加工難度大,總體的造價很高,不太經濟。兩夾緊塊夾緊毛坯時時純剛性的,這樣會使拔

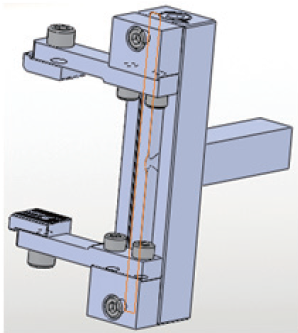

圖2 拔料器機構示意圖

料器各處均有很大的應力,使用壽命會比較短。比較上述兩種拔料器且結合我公司實際可以得出新型的拔料器應具備以下特點,拔料器的開口大小可調,加工簡單方便,對中性好,夾緊塊加緊時有一定的彈性,使用方便,堅固耐用。

3.新型數控車床棒料拔料器的設計

根據我公司加工小型回轉類零件棒料毛坯多件下料,產品種類多,毛坯尺寸變化多,產品均屬小批量的特點,還有上述兩種設計方案的分析,現在的設計方案如圖3所示。這種結構能夠滿足我公司需求具備上述兩種設計的優點。

3.1刀柄的設計:該拔料器是安裝在數控車床轉塔的一個到位上的,刀體刀柄截面必須符合標準,由于拔料時所需的力不是很大所以選擇25mm×25mm的刀柄。

3.2刀體和滑塊配合導軌形式的選擇:滑動導軌的形式有很多種。導軌形式的選擇很大程度上決定了加工的難度和整個拔料器的造價。最常見的導軌組合形式有雙矩形、雙燕尾、矩形和燕尾根據《機械設計手冊》常見的導軌組合形式、特點及應用,現選擇雙燕尾型導軌。這種結構導向性較好,完全能夠滿足滑塊導向的需要。各個配合面的粗糙度均為Ra3.2,完全可以用數控線切割割出,成本較低,加工質量容易保證。刀體尺寸的確定。刀體尺寸決定了拔料器開口的調節范圍。根據棒料直徑變化范圍確定拔料器開口的調節范圍,然后確定刀體的長度為180mm。最終可得該拔料器的的開口調節范圍是3.16mm~85mm。為使整個裝置比較小巧,確定刀體橫截面尺寸為30mm×40mm。開口尺寸靠螺紋調節,這種調節方式確保了開口尺寸連續可調,為降低制造成本采用的是兩個短螺柱調節,這就使得螺柱的制造精度不必和圖2方案中的螺柱精度那樣高。兩短螺柱分別調節保證開口尺寸也帶來了一些不便,兩夾緊塊不能同步調節對中性就會較差。為了解決這一問題可以在刀體的一側刻線,這樣在調節開口大小時對中性可以保證,而且開口尺寸大小一目了然,方便使用。

圖3 新型拔料器結構圖

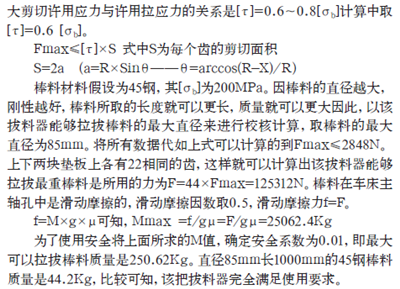

3.3彈簧板設計:彈簧板采用60Si2MnA彈簧鋼制造,查材料手冊知該材料熱軋條鋼的屈服強度b=1275MPa。根據棒料直徑確定拔料器開口尺寸。一般情況下,開口尺寸要比棒料直徑小1~2mm,可以根據實際情況調節。取棒料毛坯為d,巴黎傲氣開口大小為a,計算彈簧板的夾緊力。由于棒料材料的不同,被兩墊塊卡進的深度也不同,計算中取棒料被兩墊塊各卡進Xmm,計算中取0.6mm。彈簧板的形變量為(2-X)/2mm(參見圖4)。相對于長度尺寸,彈簧板的形變量很小,可以忽略不計。因此只需校核該拔料器能拉拔棒料的最大重量即可。在拉拔棒料的過程中,螺紋所受的是純剪切。最

4.使用及驗證

4.1棒料長度的確定:由于在棒料毛坯的后端無支撐,因此棒料不能太長,否則會引起棒料的震顫,從而影響車床車削零件的精度。棒料長度與棒料的直徑和材料的密度有關,一般情況下棒料的長度應該小于5 0 0 m m。當棒料的直徑較大時可以取較長的棒料,棒料的材料密度較小時也可以取較長的棒料;當棒料的直徑較小時應該取較短的棒料,太長會使棒料后端下垂,增大震顫,棒料的密度較大時應該取較短的棒料。棒料的最佳長度已根據實際情況試切確定。

圖4 簡化圖

4.2使用方法:先將開口尺寸按棒料的直徑調節好,注意按刀體刻線對中,將拔料器安裝在車床的一個刀位上,使用時按調用刀具來調用拔料器使用。

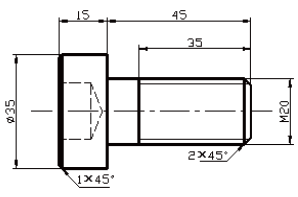

4 .3驗證:在CAK6136數控臥式車床上加工M20×45的內六角螺釘,該機床主軸孔徑是Φ52mm,系統是FANUC-0T,控制車床卡抓夾緊/松開的指令是M10/M11。使用毛坯為φ45的棒料5件一起下料,工人只需在一次裝夾棒料,調整好棒料的伸出長度、對刀并且按實測拔料長度修訂程序,使拔料長度誤差在0.5mm以內,啟動程序即可。每加工完一件產品機床自動進行“松卡爪—拔料— 鎖緊卡爪—調用程序”的操作。該拔料器滿足了連續加工的要求,單件零件的加工的輔助時間比以前減少了2~3分鐘。

5.結論

該拔料器的使用節省了大量的機床輔助時間,而且減輕了工人的勞動強度,實現了工人一次裝夾完成一根棒料的加工,在批量生產中很大幅度的提高了生產效率。拔料器的開口大小可調,使用方便,可以適用于多種不同直徑的棒料的加工。組成拔料器的各零件均制造簡單,加工成本很低,易磨損的零件墊塊更換方便。該拔料器的設計思想和應用為其它數控機床工具的研制確定了指導思想,可以為其他NC工具的研制所借鑒。

圖5 加工零件圖

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息