基于 PLC 和變頻器的 C650 臥式車床主軸電機多段速系統設計

2017-7-3 來源:廣東石油化工學院 機電工程學院 作者:喬東凱,陳 軍

摘要: 闡述了 C650 臥式車床主軸轉速控制的現狀和缺點,并介紹了采用可編程控制器和變頻器對C650 臥式車床的主軸進行轉速控制的具體方法,從而實現了對主軸多段調速的目的。實踐證明該方法經濟實效,對其它類型的機床電氣改造具有借鑒和指導意義。

關鍵詞: 可編程控制器; 變頻器; 車床; 主軸多段速

0 引言

C650 車床廣泛應用于旋轉工件的車削加工,可以加工內、外圓、圓錐面、端面、鏜孔、割槽、鉆孔、滾花,亦能車削常用的公制和英制螺紋[1],對于不同的加工工藝,需要主軸電動機輸出不同的轉速。C650 車床主軸轉速的多段性,是通過幾個不同的齒輪之間的嚙合來實現的[2]。一直以來,C650 臥式車床的主軸轉速的選擇都是通過轉動手柄到不同的刻度上來改變的,要改變主軸轉速時,必須在主軸停止的情況下[3-4]。速度轉換時要轉動手柄,操作起來非常不便。有時候需要頻繁地更換其主軸轉速,加快了齒輪之間的磨損,導致轉速達不到要求。此外,齒輪在運轉時,會出現噪聲大,啟動、傳動時不平穩,換速時沖擊大等問題[5-6]。為了延長機器使用年限和方便操作人員使用,同時考慮到經濟因素,對 C650 車床進行小型化改造具有重要意義,同時該方法對其它機床類設備的電氣改造具有借鑒和指導意義。通過調節變頻器的參數使不同輸出端口具有不同頻率信號,再將 PLC 的輸出端口接至對應信號的輸出端口上來實現主軸多段調速控制的目的。

1.調速改造方案

未改造前,主軸調速是通過齒輪減速箱中不同齒輪之間的嚙合,即齒數少的齒輪來帶動齒數多的齒輪來達到減速的目的。機床改造后,用 PLC、變頻器和三相異步電機來代替整個減速箱,實現主軸電機的有級調速

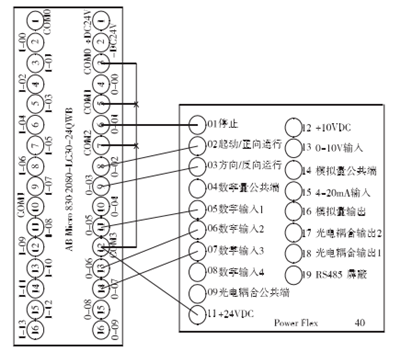

通過公式(1) 可知,改變變頻器的頻率就可以達到調節電機速度的效果,且變頻器頻率 f 可以在 0 ~400Hz 的范圍內變化,對于變頻電動機轉速調節范圍非常寬[7-8],普通三相異步電動機因為結構和制造的原因其頻率調節范圍會小一些。(2) PLC 及變頻器的選擇根據 C650 臥式車床主軸所采用的電機的型號和變頻器控制電機的特點,并考慮到經濟性,PLC 選擇AB Micro 830 2080-LC30-24QWB,其輸入點 14 個,輸出點為 10 個。為使電機能有多種速度,選擇有 4 個數字量輸入端口和 8 種預設置速度的 Power Flex 40 變頻器。( 3) PLC 與變頻器的連接設置如圖 1 所示,PLC 的輸出端口 DO_01、DO_02、DO_03、DO_05、DO_06、DO _07 分別接變頻器端口 01、02、03、05、06、07 端口。為了防止輸出端子公共端流過過大電流,將 PLC 的 COM0 ~ COM3 接在一起。

圖 1 PLC 與變頻器的接線圖

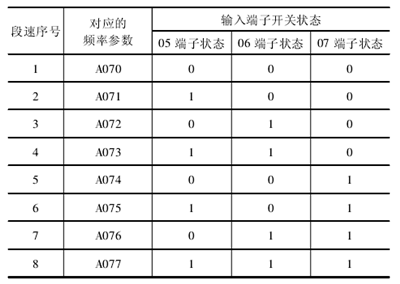

(4) 電機的多段速控制三相異步電機采用三線制控制,需要將變頻器的啟動源[P036]的參數設置為 1,其正轉、反轉和停止分別通過變頻器的端口 02、03 和 01 來實現的。因為變頻器的預置頻率參數只有 8 個,只需要使用三個數字量輸入端口,如表 1 所示。

表 1 多段速的頻率參數與對應端子

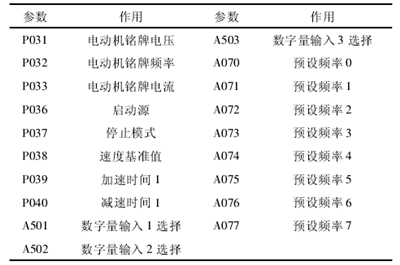

對于電機的多段速的控制,需要將變頻器的 P038[速度基準值]參數設置為 4,A501、A502 和 A503 數字量輸入參數設置為 4,由變頻器的端口 05、06 和 07 來實現,并由變頻器的預先設置頻率參數 A070 ~ A077來保存 8 個多段速頻率值。要設置的變頻器參數如表2 所示。

表 2 變頻器參數設置

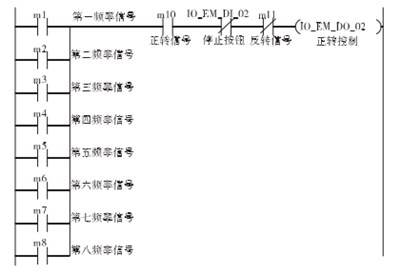

通過 PLC 的按鈕 DI_00、DI_01、DI_02 分別來控制電動機的正傳、反轉和停止,將 PLC 的輸出端口 DO_01、DO_02、DO_03、DO_05、DO_06、DO _07 分別接變頻器端口 01、02、03、05、06、07 端口。另外,將 COM 口接在 11 端口,提供 + 24V 電源。正轉和反轉只有在變頻器接通電源后才能進行; 變頻器只有正反轉都不工作的時候才能切斷電源。電機正轉的不同頻率控制程序如圖 2 所示。

圖 2 電機正轉的不同頻率控制

圖 2 中,當 m1 ~ m8 中任一個頻率信號有效,并且按下正轉信號按鈕時,電動機正轉。當按下停止按鈕時,電機停止運行。當電動機正在反轉時,不能正轉。電機反轉的不同頻率控制程序如圖 3 所示。

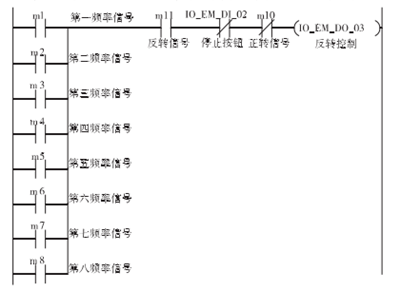

圖 3 電機反轉的不同頻率控制

圖 3 中,當 m1 ~ m8 中任一個頻率信號有效,并且按下反轉信號按鈕時,電動機反轉。當按下停止按鈕時,電機停止運行。當電動機正轉時,不能反轉。電機正轉、反轉和停止控制程序如圖 4 所示。

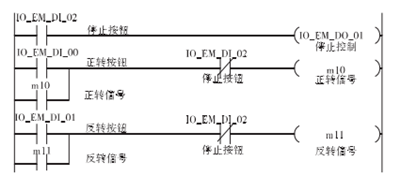

圖 4 電機的正轉、反轉和停止控制圖

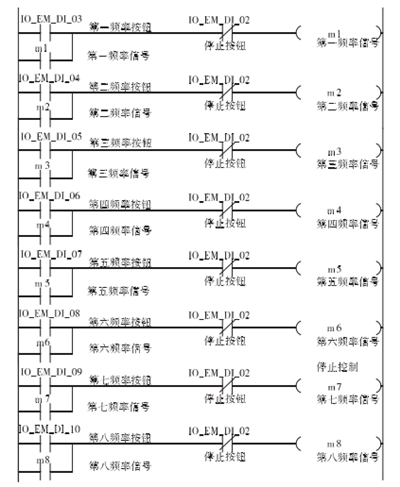

4 中,當按下停止按鈕時,電動機停止,并使正轉信號 m10 和反轉信號 m11 復位; 當按下正轉按鈕時,發送出一個正轉信號 m10,m10 常開觸點閉合并且形成自鎖回路; 當按下反轉按鈕時,發送出一個反轉信號 m11,m11 常開觸點閉合且形成自鎖回路。電機頻率的選擇控制程序如圖 5 所示。圖 5 中,當按下頻率選擇按鈕 IO_EM_DI_03 ~ IO_EM_DI_13,相應的頻率信號 m1 ~ m8 通電并自鎖。當按下停止按鈕時,頻率信號 m1 ~ m8 信都將復位。

圖 5 電機頻率的選擇

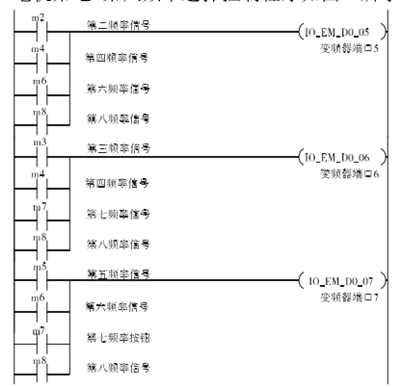

電機第七、第八頻率選擇控制程序如圖 6 所示。

圖 6 電機第七、第八頻率選擇

如圖 6 所示,并結合表 1 所示,當第二、第四、第六和第八頻率接通時,變頻器端口 5 有輸出; 當第三、第四、第七和第八頻率接通時,變頻器端口 6 有輸出; 當第五、第六、第七和第八頻率接通時,變頻器端口 7 有輸出。

2.結束語

針對 C650 車床以前采用的通過轉動手柄來調速的手工操作方式,該方法自動化程度低,齒輪傳動副磨損大,設備經常出現故障,工作效率較低,為了提高效率,該設備的電氣化多段速控制改造勢在必行。針對原系統的不足之處,本設計從電氣控制方案、元器件選型及機加工系統現場環境等諸多不利因素綜合考慮,對 C650 車床的主軸多段速進行了電氣化改造,經改造后的該設備控制電路簡單,穩定性和可靠性也大大增強,實操非常方便,變頻調速擁有節能、容易實現對現有電動機的調速控制、可以實現大范圍的高效連續調速控制[9-10]。設備改造后至今從未出現過故障,工作效率為 100 ﹪,系統工作的穩定性、安全性和可靠性得到了保證,受到了行業人員的一致好評。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com