自適應控制系統在數控機床閉環控制中的應用研究

2019-4-29 來源:廣東松山職業技術學院 作者:楊秀文

摘 要:利用自適應控制系統,實現在線檢測數控加工過程中引起加工誤差的隨機因素參數及工件的精度指標,實時調整切削加工參數,提高加工零件的精度。研究適應當前數控機床的“PC+自適應控制器”結構,實現數控機床自適應閉環控制,提高數控加工過程的自適應控制能力、加工精度及加工效率。

關鍵詞:數控機床;自適應控制系統;閉環控制

1、數控機床伺服控制系統

數控機床伺服系統控制方式可分為開環控制系統、全閉環控制系統、半閉環控制系統。數控機床半閉環控制系統的檢測裝置為編碼器等,檢測元件安裝在進給伺服電機軸端或滾珠絲杠軸端,通過測量電機軸或絲杠軸的轉角及角速度并與CNC裝置的指令值進行比較,用差值進行控制,間接控制工作臺的實際位移;數控機床全閉環控制系統的檢測裝置可采用光柵尺或者磁尺等,安裝在機床工作臺上,直接測量工作臺的線位移和線速度,并與CNC裝置的指令值進行比較,用差值進行控制。

2、自適應控制系統

自適應控制系統是指在隨機變化環境中,對工作過程中監控參數實時在線監測,參照給定評價指標或最佳條件不斷地對當時的工作狀態做出判斷,并以閉環控制方式對工作狀態的判斷結果按照一定的處理邏輯(算法)進行調節,使系統達到最佳綜合效果的控制系統。

3、數控機床全閉環自適應控制系統工作分析

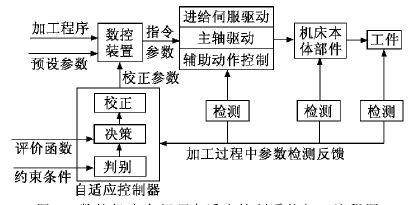

數控機床全閉環自適應控制系統是在數控系統本身的速度和位置伺服控制之外,利用自適應控制系統在線實時監測切削速度、切削進給量、主軸轉速、機床變形量、刀具磨損量、切削力等各種隨機加工過程參數,將在線檢測到的數據通過信號采集裝置和數據處理模塊,經過自適應控制系統運算評價,分析實時加工的尺寸誤差是否超過了零件精度指標所規定的閾值,并實時校正加工參數,傳送到數控系統,數控系統進而自動調整加工過程參數,消除機床加工過程中機床各種狀態變化和外界擾動因素引起的影響,從而減小加工誤差,優化加工過程。數控機床全閉環自適應控制系統加工流程如圖1所示。

數控機床常用的全閉環自適應控制系統分為約束自適應控制(ACC)和優化自適應控制(ACO)兩類。

約束自適應控制(ACC)是在切削過程中以功率、切削力、切削速度等一個或幾個參數為約束,預先設置參數的約束值,并在切削過程中在線檢測并比較規定變量的實際值與約束值之間的差值,進而實時調整切削進給量,使規定的過程參數變量控制在規定的約束值范圍內。約束自適應控制系統需要在線檢測的參數較少,是數控機床粗加工過程中適宜采用的自適應控制系統。

圖1 數控機床全閉環自適應控制系統加工流程圖

優化自適應控制系統(ACO)是指在加工過程中一個或幾個參數受過程和系統的約束條件控制,在加工過程中,規定過程變量的約束條件,建立約束評價函數fn=f(x,y,z,…),根據檢測到的可控變量和過程變量的實時數據,得到約束條件下對應最優f值的可控參數變量的最佳組合,使加工過程在保證精度的條件下獲得最大生產率和最低生產成本。優化自適應控制系統可保證每個函數都達到最優而不超過約束,以使切削過程達到最優化為目標,是一種較高級的自適應控制,但控制過程中需要在線辨識的參數較多,計算量大,結構復雜,適宜用在數控機床自動加工模式,如DNC、FMS、CIMS中。

4、數控機床全閉環自適應控制系統的實現

數控系統全閉環自適應控制具有延長刀具壽命、提高加工精度、提高工作效率、穩定系統、適應非線性和時變性等顯著優點。但是自適應控制系統控制器參數調整算法復雜,計算量大,檢測系統中傳感器及檢測裝置一般需要安裝在機床工作臺的下方,影響正常的加工作業,且可靠性不高。目前自適應控制系統在數控加工中的應用不是很普及。隨著計算機技術的迅速發展,控制理論、數學建模的推廣深化完善和在線檢測技術的發展,數控系統自適應控制技術必將進入迅猛發展的實用階段。目前自適應控制在數控機床控制系統中的實現主要有以下方式:

4.1 人工自適應控制過程

人工自適應控制工作過程是在數控加工過程中由操作人員對加工過程中需要控制的過程參數進行監測和數據采集,依據事先建立的切削過程數學模型或數據庫及操作人員的知識和經驗得出調整參數,由操作人員將調整參數輸入給機床控制系統,對需要控制的切削參數進行校正。該系統的控制效果主要取決于操作人員的判斷和經驗知識,加工過程中狀態變化的獲取和調節適應的工作主要由人工完成,其主觀性較強,不具有實時性,但繞過了自適應控制過程中在線測量、計算量大的難點。已有文獻說明,人工自適應控制技術可使生產效率明顯提高,是目前適合我國國情的一種技術方案,隨著控制效果及智能控制技術的應用,這種控制系統將逐步退出市場。

4.2 基于單片機控制的數控機床自適應控制系統

基于單片機控制的數控機床自適應控制系統的抗干擾性強、可靠性高、指令系統效率高,適用開放型數控系統。該系統通過光柵、磁柵等檢測單元檢出刀具的絕對坐標,即工件瞬時直徑,由自適應控制系統得到最佳切削速度和最佳轉速,驅動變頻器實現數控機床主軸電機實時轉速調整控制,從而實現恒切削速度自適應控制。

4.3 基于PC的數控機床自適應控制全閉環控制系統

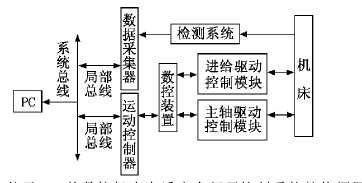

基于PC的數控機床自適應控制全閉環控制系統可以在Windows平臺下自行開發。借助插入控制板的編寫軟件程序,實現數控機床自適應控制的全閉環控制,該系統具有工業機的柔性和CNC系統的穩定性和可靠性。基于PC的數控機床自適應控制全閉環控制系統結構框圖如圖2所示。

圖2 基于PC的數控機床自適應全閉環控制系統結構框圖

4.3.1 數據采集器

“PC+自適應控制模塊”控制系統的數據采集器模塊可以直接接收由檢測系統處理好的數字量,也可以通過傳感器等檢測裝置對工作過程信號進行數字采樣、組合,并快速傳輸給PC進行分析和后期處理。數據采集器工作過程包括信號采集、信號調理、A/D轉換、信號觸發控制和數據采集器與局部總線接口的通信處理等。

4.3.2 運動控制器

運動控制器是控制電動機運行方式的專用控制器。運動控制器是決定數控機床自動控制系統性能的主要器件,在數控機床自適應全閉環控制系統中,對于簡單控制系統,采用單片機設計的運動控制器即可滿足要求,且性價比較高。為提高加工精度及加工效率,數控機床對加工過程中的實時隨機參數在線檢測要求很高,在數控機床自適應控制系統中可以采用基于PC總線的以DSP和FPGA作為核心處理器的開放式運動控制器,PC與運動控制器采用上、下位機模式,將運動控制器嵌入PC機,由運動控制器實現運動參數計算,PC機完成信息處理,提供數控系統多軸協調運動控制和復雜的運動軌跡規劃、實時插補運算、誤差補償、伺服濾波算法。為實現數據快速通訊和控制,PC和運動控制器之間可以通過ISA工業標準總線形式進行通訊。

5、結束語

數控機床已經廣泛應用于加工生產,數控機床的精度和效率已經成為決定生產效率的主要因素,采用全閉環自適應伺服控制系統,能夠通過在線檢測引起加工誤差的隨機因素參數,實時調整切削加工參數,實現數控加工過程的在線監測、實時控制,提高加工零件的精度。研究適應當前數控機床的“PC++自適應控制器”自適應閉環控制系統,對提高數控系統的自動化程度和自適應控制能力具有非常重要的意義

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com