數控機床圓精度及補償技術研究

2019-5-5 來源: 馬鞍山機床及刃模具產品質量監督檢驗中心 作者:蔣昌虎,劉 鯤,陳立貴

摘要:數控機床誤差的檢測對于提高加工精度具有重要意義。對現有檢測方法進行分析后,采用一種基于 Renishaw QC20-W 球桿儀的圓軌跡測量方法,獲得加工中心誤差信息,使用激光干涉儀通過數控系統對其進行誤差補償,提高機床動態性能。

關鍵詞:數控機床;圓檢驗;誤差分析

數控機床的精度是其性能的一項重要指標,是影響工件加工精度的重要因素,用低精度機床加工出高精度的零件是機床生廠商和機床用戶共同追求的目標。在影響機床加工精度的因素中,起支配作用的是運動精度。如果存在運動誤差,反映到加工形式上,則會導致加工誤差增大。所以,通過檢測了解掌握機床的運動精度對于精密加工而言不可或缺。對于多軸加工中心來講,加工大多是在多軸聯動狀態下完成的,檢測加工中心“圓運動”的精度不僅可以獲得與加工中心的幾何精度、位置誤差、重復精度有關的信息,還可以獲得與進給速度和伺服控制系統有關的動態誤差分量的信息,包括機床爬行、標尺誤差、反向間隙、伺服增益不匹配和由于伺服響應滯后引起的加工半徑減小等誤差分量。

1 、球桿儀應用

球桿儀可以同時動態測量兩軸聯動狀態下的輪廓誤差,數控機床的各軸垂直度、重復性、間隙、伺服增益比例匹配、伺服性能和絲杠周期性誤差等參數指標都能從運動輪廓的半徑中反映出來。

這里將根據數控車床的特點,通過分析各誤差元素的敏感方向,設定不同的球桿儀檢測模式,并通過模擬方式,得到各誤差因素影響下球桿儀的運動軌跡仿真圖形,對球桿儀檢測試驗結果提出預測。

在 ZX 平面內,X 軸與 Z 軸配合做插補,使球桿儀完成順時針和逆時針各 360°圓弧數據采集。球桿儀經過 X 軸與 Z 軸誤差敏感方向,因此兩軸誤差均可在檢測軌跡中得到反映。

這種檢測模式,可反映 X 導軌和 Z 導軌各自的直線度以及兩軸間的垂直度誤差,另外亦可檢測機床伺服進給系統誤差,若兩軸間存在伺服不匹配誤差,則球桿儀軌跡將呈現橢圓特征,且橢圓長軸與進給超前的軸平行。

2 、性能優化

使用 Renishaw 的 QC20 球桿儀可以快速準確地檢測出數控車床的各項圓度誤差。電氣參數優化技術可以方便有效地減小其中反向躍沖和伺服參數不匹配等誤差項。反向躍沖主要是由摩擦引起的。

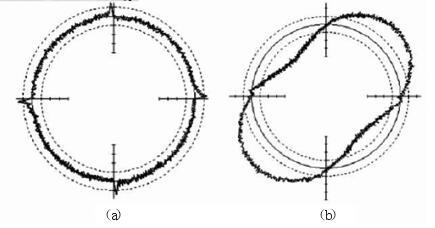

數控機床的摩擦特征在伺服軸低速時表現出很強的非線性,主要表現在伺服軸換向時速度過零,由于摩擦的存在,該軸不能立刻加速,而產生了滯后,這個滯后就形成了象限點的凸起,如圖 1 所示。

圖1 圓測試曲線

對于西門子系統,可以使用摩擦補償功能來減小反向躍沖。補償原理是換向時在速度環上疊加 1 個額外的補償脈沖,以快速渡過換向區域,來補償摩擦力急劇變化而引起的過大輪廓誤差。

3 、應用實例

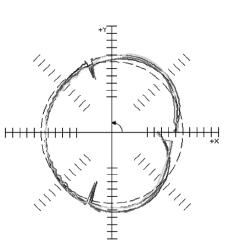

使用QC20 球桿儀對某加工中心 XY 軸圓運動軌跡進行檢測,結果如圖2 所示。由圖 2 可以看出,該軌跡與標準圓存在較大誤差。軟件誤差分析結果為:X、Y 軸的位置度、Y軸 直 線 度

、XY 軸 垂 直度、X 軸反向躍沖分別占比 13%、12%、9%。

圖 2 圓運動軌跡檢測結果

以上分析可以看出 X、Y 軸的位置度對圓精度影響也較大,激光干涉儀可以對位置精度進行測量,并通過數控程序進行補償。

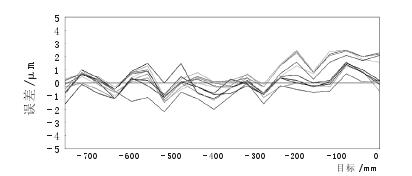

本文采用雷尼紹 XL-80 對加工中心進行定位精度和重復定位精度測量,得到定位精度和重復定位精度如圖 3 所示。

圖 3 定位精度測量曲線

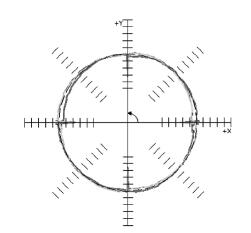

根據軟件分析結果,對加工中心的上述要素進行調整后,再次對 XY 軸圓運動軌跡進行測試,測試結果如圖 4 所示。從兩圖的對比可以看出,該加工中心 XY 軸圓軌跡運動特性得到明顯改善。

圖 4 圓運動軌跡測試結果

4 、小結

本文通過使用無線球桿儀對加工中心圓精度進行檢測,根據軟件分析結果進行相應調整,同時針對位置精度通過激光干涉儀進行測量和改進,綜合以上措施使加工中心圓精度能得到較大提高。證明了球桿儀及其軟件分析,配合激光干涉儀能夠有效提升加工中心動態性能。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com