高速切削過程絕熱剪切局部化斷裂預測

2017-1-16 來源:大連理工大學精密和特種加工教育部重點實驗 作者:谷麗瑤 王敏杰

摘要:基于高速切削過程絕熱剪切飽和極限理論,結合鋸齒形切屑絕熱剪切帶的變形和受力條件,以及材料的動態塑性本構關系,建立以切削速度、切削厚度和刀具前角為預測變量的高速切削過程絕熱剪切局部化斷裂的預測模型,并以淬硬45 鋼和FV520(B)不銹鋼為例,預測其發生絕熱剪切局部化斷裂的臨界切削條件。通過高速切削試驗和金相試驗,討論了切削條件對絕熱剪切局部化斷裂過程的影響規律和敏感程度,驗證了絕熱剪切局部化斷裂的預測結果。結果表明:較大切削厚度和較小刀具前角會降低絕熱剪切局部化斷裂的臨界切削速度,建立的絕熱剪切局部化斷裂預測模型能有效預測切屑發生絕熱剪切局部化斷裂的臨界切削條件。

關鍵詞:高速切削;絕熱剪切;鋸齒形切屑;斷裂;預測

0.前言

切削過程絕熱剪切帶(ASB)的出現預示著切屑將發生斷裂分離。已有試驗表明[1-4],隨著切削速度的不斷提高,帶狀切屑會向著含有ASB 的鋸齒形切屑、到沿ASB 斷裂的分離狀切屑發展,對應主剪切區的材料會依次經歷均勻變形、絕熱剪切失穩[5-9]、絕熱剪切局部化、絕熱剪切局部化斷裂(ASLF)。因此,絕熱剪切局部化斷裂作為高速切削過程絕熱剪切演化的結果,難免會造成切削系統的顫振、刀具的磨損和破損,以及切屑形態的改變,研究這種斷裂行為有助于深入理解高速切削機理,促進高速切削技術的更好應用。

有學者對鋸齒形切屑剪切帶的斷裂行為作了相關試驗和理論研究。KOMANDURI 等[2]通過對鎳合金的高速切削試驗發現,主剪切區的熱集中導致了鋸齒形切屑的斷裂。GENTE 等[10]通過切屑根部試驗觀察了鈦合金剪切帶的形成和裂紋的擴展。BARRY 等[11]對合金鋼鋸齒形切屑剪切帶的斷面進行了顯微觀察,發現高溫會引起剪切帶的韌性斷裂。蘇國勝[12]通過高速切削試驗認為材料脆性的增強導致了齒形切屑的斷裂。王敏杰等[1]通過微觀試驗觀察了高強度鋼的絕熱剪切演化過程,獲得了鋸齒形切屑斷裂的切削條件。SOWERBY 等[13]提出了利用損傷因子來預測鋸齒形切屑形成和裂紋出現。MARUSICH 等[14]采用連續的網格再劃分和自適應性網格技術,并結合斷裂因子模擬了切削高強度鋼時裂紋的出現和擴展。XIE 等[7]指出利用流動局部化參數結合FEM 軟件來判斷鋸齒形切屑的斷裂條件。GUO 等[15]利用JC 損傷模型并結合FEM 技術模擬了高強度鋼鋸齒形切屑的斷裂過程。HUA 等[16]通過FEM 仿真技術分析了鈦合金鋸齒形切屑的斷裂過程。在后續研究中,王敏杰等[4,17]通過對淬硬鋼的高速切削試驗發現,剪切帶的形成和斷裂具有能量相關性規律,并提出了絕熱剪切局部化斷裂的飽和極限理論。切削過程絕熱剪切變形條件和能量的計算結果表明,對于主剪切區的塑性變形環境,切削速度的提高意味著熱集中和能量的提高,其結果必然會導致絕熱剪切的發生和鋸齒形切屑的形成。之后,當切削速度的提高使剪切帶能量超過其所能承受的最大范圍時,就會以發生斷裂和毀壞的形式釋放能量,使相鄰鋸齒沿剪切帶斷裂分離。

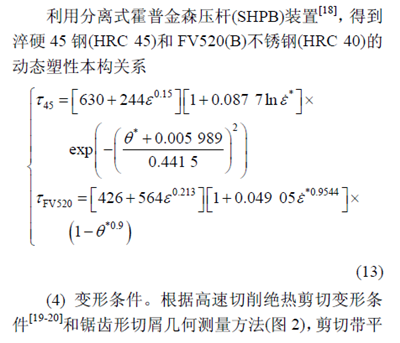

本文以絕熱剪切飽和極限理論為基礎,結合絕熱剪切變形條件和材料動態塑性本構關系,建立高速正交切削過程絕熱剪切局部化斷裂臨界切削條件的預測模型,以淬硬45 鋼和FV520(B)不銹鋼為例,進行絕熱剪切局部化斷裂臨界切削條件的預測。通過高速車削試驗和金相試驗,將預測結果與試驗結果進行比對,分析切削速度、切削厚度和刀具前角及材料特性對絕熱剪切局部化斷裂的影響規律和敏感程度,進一步驗證絕熱剪切行為的能量相關性規律及預測方法的正確性。

1.高速切削過程絕熱剪切局部化斷裂預測模型

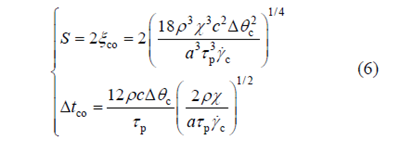

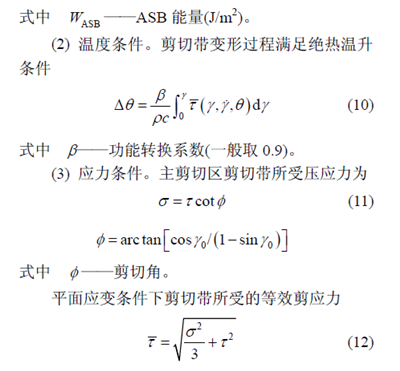

(1) 絕熱剪切局部化斷裂力學判據。根據絕熱剪切飽和極限理論[4,17],高速切削過程中主剪切區材料在受熱軟化及刀具擾動的作用下會引發熱塑性波的傳播,建立Lagrange 坐標系如圖1 所示,熱塑性區材料在正交切削條件下滿足的連續介質控制方程為

圖2 鋸齒形切屑幾何形態測量

3.高速切削過程絕熱剪切局部化斷裂預測過程

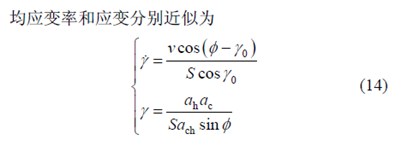

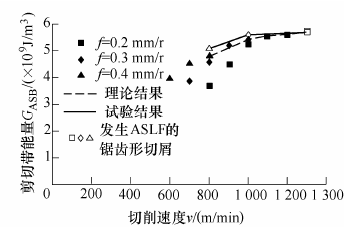

根據式(1)~(14)構成的絕熱剪切局部化斷裂預測模型,剪切帶的剪應變主要由刀具前角和切削厚度決定,剪應變率主要由切削速度決定。剪切帶的壓應力、剪應力、溫度和能量取決于切削速度、刀具前角和切削厚度。不同切削條件下剪切帶能量的理論結果與試驗結果如圖3 所示,圖3 中隨切削速度和進給量的增大,剪切帶能量的聚集程度也逐漸升高,并最終達到飽和極限。因此,通過輸入材料熱物理參數、動態塑性結構參數,結合剪切帶能量計算模型,就能夠得出達到飽和極限時的臨界切削條件。

圖3 淬硬45 鋼不同切削條件下剪切帶的能量

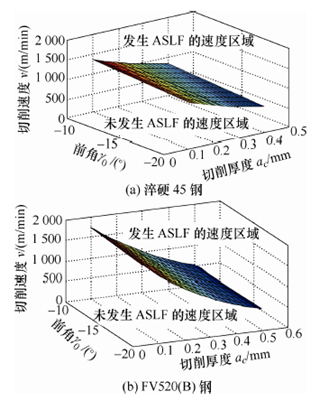

根據上述基本思想,計算出淬硬45 鋼和FV520(B)不銹鋼絕熱剪切局部化斷裂的臨界切削條件計算結果分別如圖4 所示。圖4 中曲面為絕熱剪切局部化斷裂的臨界切削條件,曲面上側和下側分別代表切屑發生和未發生絕熱剪切局部化斷裂的速度區域,結果表明兩種材料絕熱剪切局部化斷裂的臨界切削速度隨刀具前角的減小、切削厚度的增大而減小。

圖4 絕熱剪切局部化斷裂預測結果

4.高速切削試驗驗證與討論

4.1 試驗條件和過程

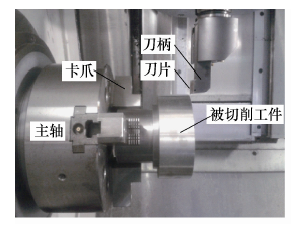

為了滿足高速正交切削條件的試驗要求,采用OKUMA MULTUS-BW400 車銑復合加工中心進行干式車削試驗,試驗系統如圖5 所示。采用的切削參數為切削速度:0~1 400 m/min,切削厚度:0.2~0.5 mm,背吃刀量:2 mm. 淬硬45 鋼選用PCBN刀片,Fv520(B)不銹鋼選用硬質合金刀片,刀具幾何為前角:–10°、–20°,后角:6°. 將試驗得到的切屑試樣垂直鑲嵌在牙托粉中,然后通過研磨、拋光和腐蝕, 制成金相顯微觀察試樣, 利用LELCSAMEF4A 金相顯微鏡進行觀察。

圖5 高速正交車削試驗系統

4.2 試驗結果與討論

4.2.1 切削條件對切屑形態的影響

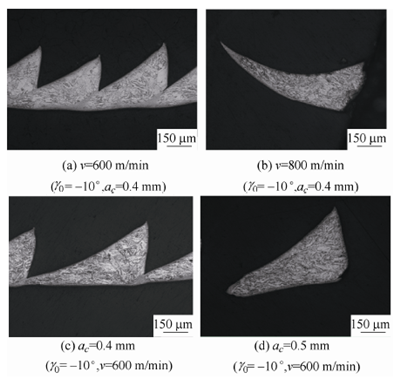

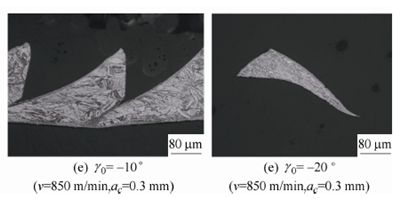

圖6 為淬硬45 鋼切屑形態隨切削條件的變化情況。圖6a、6b 中,在切削厚度0.2 mm、刀具前角–10°的條件下,切削速度從1 200 m/min 增大到1300 m/min 時,帶有裂紋的轉變帶鋸齒形切屑沿剪切帶完全斷裂;圖6c、6d 中,在刀具前角–10°和切削速度800 m/min 的條件下,切削厚度為0.2 mm 增大到0.4 mm 時,鋸齒之間的連接程度逐漸減弱,直到完全斷裂;圖6e、6f 中,在切削速度1200m/min、切削厚度0.2 mm 條件下,刀具前角從-10°減小到–20°時,鋸齒化程度迅速增大,最后裂紋擴展到了切屑底部。圖7 為FV520(B)不銹鋼切屑形態隨切削條件的變化情況,基本與淬硬45 鋼相似。

圖6 淬硬45 鋼切屑形態

圖7 FV520(B)不銹鋼切屑形態

試驗結果表明,切削速度越高、切削厚度越大、刀具前角越小,切屑越容易發生絕熱剪切局部化斷裂。切削速度的提高會使剪切帶應變率增大,剪切帶變形時間縮短,帶內熱量得不到有效散失,致使帶內能量的聚集程度逐漸加劇而發生絕熱剪切局部化斷裂。進給量的增大會使剪切帶內的應變得到提高,同時一定程度上也會增大主剪切區的壓應力,使剪切帶在較低的切削速度下達到飽和極限。刀具前角的減小會提高剪切帶應變、壓應力、等效剪應力、峰值應力,從而提高剪切帶的能量聚集程度。我們通過觀察淬硬45 鋼的切屑根部照片[17]發現,絕熱剪切局部化斷裂雖然短暫,但也經歷了絕熱剪切的演化過程,隨著刀具的切削移動,主剪切區材料不斷聚集能量,使局部化變形區發生相變而與周圍基體組織的界限趨于明顯,裂紋沿轉變帶擴展,隨著鋸齒被刀具擠壓推出,剪切帶內能量達到了飽和極限,鋸齒沿剪切帶完全斷裂分離。因此,切削速度是能量聚集和導致絕熱剪切局部化斷裂發生的必要加載條件。

4.2.2 絕熱剪切局部化斷裂敏感性分析

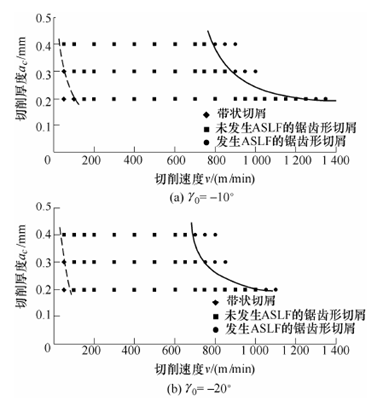

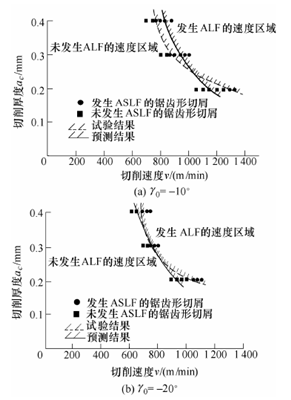

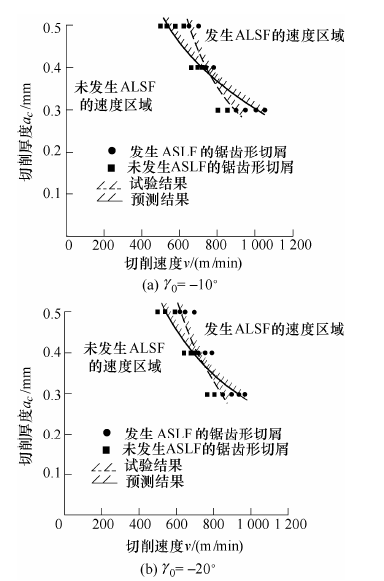

淬硬45 鋼和FV520(B)不銹鋼發生絕熱剪切局部化斷裂試驗結果基本與預測結果一致,如圖8、9所示,其中,虛線代表絕熱剪切臨界速度曲線,實線代表絕熱剪切局部化斷裂臨界速度曲線,實線右側為絕熱剪切局部化斷裂的鋸齒形切屑。結果表明:在切削厚度小于0.3 mm 和刀具前角大于.10°的條件下,淬硬45 鋼絕熱剪切局部化斷裂的臨界切削速度要低于FV520(B)不銹鋼,在進給量大于0.4 mm和刀具前角小于–20°的條件下,則相反。

從絕熱剪切飽和極限理論可知,材料的導熱性越差,其在高速切削條件下,短時間內就會聚集大量的熱,使材料塑性增強而發生絕熱剪切。形成的剪切帶受高溫熱軟化效應的影響若不容易聚集較高的能量,而不容易發生絕熱剪切局部化斷裂。由此推斷,FV520(B)不銹鋼含有的奧氏體雖然具有較差的導熱性,但其含有的大量馬氏體加工硬化效應較高,形成剪切帶之后會保持較好的應力狀態,則容

圖8 切削條件對淬硬45 鋼絕熱剪切局部化斷裂的影響

圖9 切削條件對FV520(B)鋼絕熱剪切局部化斷裂的影響

易聚集能量而發生絕熱剪切局部化斷裂。淬硬45鋼雖然不容易發生絕熱剪切,但其回火索氏體同樣具有較好加工硬化程度,在形成剪切帶之后的也會保持較好的應力狀態,也比較容易發生絕熱剪切局部化斷裂。另外,較小切削厚度容易使FV520(B)不銹鋼受熱軟化效應的影響,而淬硬45 鋼的較好導熱性使其受溫度的影響相對較小,因此導致不同切削厚度條件下發生絕熱剪切局部化斷裂時臨界切削速度的不同。在較小刀具前角條件下,剪切帶剪應變和應變率雖然得到了提高,但會顯著提高主剪切區的壓應力,而FV520(B)不銹鋼在試驗中展現出相對較強的壓應力敏感特性,因此,其發生絕熱剪切局部化斷裂的切削速度在較小刀具前角的條件下較淬硬45 鋼要低一些。因此,在高速切削條件下具有導熱性好、加工硬化程度高、對壓應力敏感的材料絕熱剪切局部化斷裂的敏感程度越高。

4.2.3 預測結果與試驗結果比對

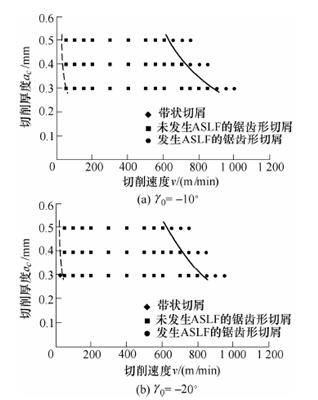

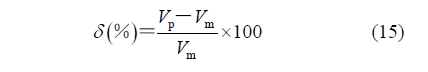

通過高速車削試驗將淬硬45 鋼和FV520(B)不銹鋼不同刀具前角和切削厚度條件下的試驗結果與預測結果進行比較,結果如圖10、11 所示,圖中顯示了完全斷裂分離和未完全斷裂分離的鋸齒形切削速度區域,兩條曲線基本趨勢相同,預測結果與試驗結果基本一致,當高于臨界切削速度條件進行車削時,就會產生完全斷裂的鋸齒。為了分析絕熱剪切局部化斷裂臨界切削條件預測結果的準確性,采用相對誤差計算公式切削速度的預測值Vp 與試驗值Vm 的相對誤差

通過計算,淬硬45 鋼的相對誤差基本控制在±12%的范圍內,其中最大誤差為11.8%;FV520(B)不銹鋼絕熱剪切局部化斷裂預測結果的相對誤差基本控制在±15%的范圍內,其中最大誤差為–14.2%;以上絕熱剪切局部化斷裂的預報結果,在材料常用的高速切削工藝參數范圍內,基本滿足實際應用的要求。

圖10 淬硬45 鋼絕熱剪切局部化斷裂預測結果與試驗結果

圖11 FV520(B)鋼絕熱剪切局部化斷裂的預測結果與試驗

經過分析,造成預測結果與試驗結果的偏差主要來源于:在理論方面,由于絕熱剪切控制方程、材料動態塑性本構關系、鋸齒形切屑的受力和變形,以及在求解過程中應用的理想假設條件和估計方法等等進行的簡化,會使預測模型與實際情況存在一定的偏差;在試驗方面,試驗材料在制備過程中存在的缺陷和均勻程度分布較難控制,熱處理過程中由于溫度不均衡會出現材料性能的不均勻性等,難免會對試驗數據造成一定的影響。由此可見,高速切削過程絕熱剪切局部化斷裂行為具有一定的復雜性,其發生過程難免會受到諸多可知和未知因素的影響。然而,隨著高速切削技術的發展和材料特性研究工作的不斷深入,應用此絕熱剪切局部化斷裂預測模型可在少做、甚至不做試驗的情況下得到絕熱剪切局部化斷裂發生的臨界切削條件,為今后進一步理解鋸齒形切屑的絕熱剪切局部化斷裂行為對切削實際的作用提供充分的理論和試驗依據。

5.結論

(1) 在飽和極限理論的基礎上,建立了高速切削過程絕熱剪切局部化斷裂的預測模型,預測了淬硬45 鋼和FV520(B)不銹鋼絕熱剪切局部化斷裂的臨界切削條件。結果表明:絕熱剪切局部化斷裂的臨界切削速度隨刀具前角的減小、隨切削厚度的增大而減小。

(2) 切削速度是絕熱剪切局部化斷裂發生的必要加載條件,切削速度的提高會使剪切帶能量聚集程度增大,使鋸齒形切屑發生絕熱剪切局部化斷裂。

(3) 具有導熱性好、加工硬化程度高、對壓應力敏感的材料,在高速切削條件下的絕熱剪切局部化斷裂敏感程度越高。

(4) 高速切削過程絕熱剪切局部化斷裂的預測結果與試驗結果基本吻合,驗證了絕熱剪切飽和極限理論及預測模型的正確性。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com