關鍵詞:切屑形成機理;GH4169;PCBN 刀具;切削力;刀具磨損

0 前言

為了應對更加惡劣的工作環境,難加工材料的應用越來越多,高溫合金就是其中之一,尤其是鎳基高溫合金,它廣泛的應用于航空航天領域[1-2]。高溫合金是在600~1 200 ℃的溫度下仍然可以保持較好的高溫性能,同時具有較好的機械性能。但高溫合金是一種典型的難加工材料,現在加工高溫合金主要采用涂層硬質合金[3-5]以及陶瓷刀具[6],但這些刀具材料都沒有達到較好的效果。因此,應考慮先進的刀具材料, 例如聚晶立方氮化硼刀具(PCBN)[7-9],其在加工高溫合金方面具有較大潛能,但是仍然存在很多問題:由于PCBN 刀具沒有斷屑槽,因此在切削過程中斷屑比較困難。

目前,切屑控制的研究主要集中在一般工件材料的宏觀微觀形態,例如切屑的形成、切屑的流動、切屑的卷曲等[10-12],而對于PCBN 刀具切削高溫合金切屑的研究較少。THAKUR 等[13]研究了干式切削條件下,切削參數與切屑厚度和刀-屑接觸長度,結果表明:切屑厚度隨切削速度增加而增加;而進給量是影響刀-屑接觸長度的主要因素,隨進給量的增加而增加,隨切削速度增加而降低。KONG 等[14]利用有限元分析的方法研究了直角切削過程切屑形成機理,結果表明:刀具的前角減小,易產生鋸齒形切屑,絕熱剪切現象更加明顯,因為刀具前角減小,主剪切區內剪應變增大,切削熱增多,切削溫度升高,切屑變形程度增大。SIEMERS 等[15]研究了Alloy 625 中Ag 的含量對切屑形成的影響規律。

Z?BALA 等[16]研究了兩種不同斷屑槽刀片對加工Inconel 718 刀具性能。GÜLLÜ 等[17]設計了Inconel718 加工用新型斷屑槽,并對比了切屑的形狀。

綜上所述,對PCBN 刀具高溫合金切削過程中,對切屑的微觀形態的研究較少,因此本文主要研究PCBN 刀具切削高溫合金鋸齒形切屑的微觀形態特征,考慮到切削力對切屑微觀形態的作用,首先研究切削參數對切削力的影響規律和切屑微觀形態參數的影響規律;然后,研究刀具磨損過程中切削力和切屑微觀參數的變化規律,最后建立PCBN 刀具切削GH4169 的鋸齒形切屑的形成機理模型。

1 、鋸齒形切屑的形成機理

鋸齒形切屑的形成原因主要有兩種:絕熱剪切和周期性斷裂理論。目前采用絕熱剪切理論更加容易解釋切削較低的熱導率的高溫合金材料產生的鋸齒形切屑。KOMANDURI 等[18-19]最早提出絕熱剪切理論(Adiabatic shear theory, ASH)是鋸齒形切屑的形成的原因:剪切面上的工件材料因高溫引起流動應力的下降大于應變硬化引起流動應力的升高而使剪切抗力下降,產生剪切失穩;剪切變形更加集中在發生剪切變形的剪切面上并進一步促使剪切面剪切抗力下降;這兩個原因使得剪切變形越來越高度集中在一個狹窄的(絕熱)剪切帶上,進而形成鋸齒形切屑。TURLEY 等[20]在研究鈦合金切屑時,發現鋸齒形切屑形成的幾個階段:在切削速度方向材料出現微小裂紋,然后在剪切帶出現絕熱剪切失穩,

形成絕熱剪切帶, 最后形成鋸齒形切屑。KOMANDURI 等[21]在絕熱剪切理論的基礎上,試驗研究了切削速度在15.25~213.5 m/min 高溫合金Inconel 718 的切屑形態,發現當切削速度高于61m/min 時出現了鋸齒形切屑。

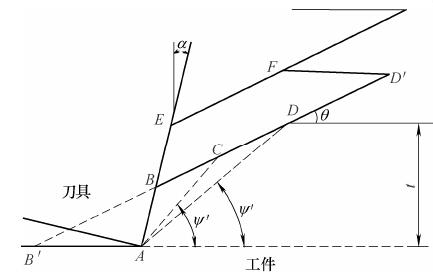

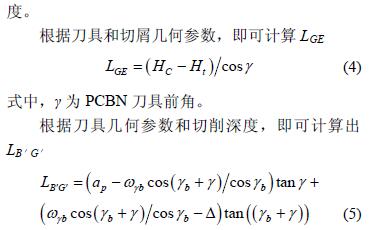

硬態切削使用PCBN 或陶瓷刀具,鋸齒形切屑的形成與高溫合金相似。DAVIES 等[22]建立了硬態切削鋸齒形切屑形成模型,如圖1 所示,當刀具切削刃運動到B′時,開始發生絕熱剪切失穩。切削刃繼續運動到A 點時,熱軟化效應使得沿著BD 進一步變形所需的應力降低,并且刀具在BE 的應力迅速降低,同時,由于ABB′區域內的材料受到擠壓和剪切,刀具前刀面AB 的載荷增大。切削刃處材料的熱-力狀態和AB 及BD 上的應力對下一個鋸齒形切屑單元的形成起決定性作用。如果切削速度明顯高于鋸齒形成的臨界切削速度,沿BD 傳遞的載荷就迅速降低至接近于零。由于剪切區的形成過程很快可視為絕熱,而剪切區前方的工件溫度基本上和周圍環境一致,因此下一個鋸齒的形成只取決于AB上的壓力。此外,ELBESTAWI 等[23]研究了在硬態切削狀態下鋸齒形切屑的形成機理,提出鋸齒形切屑的變形機理不是單純的剪切變形過程,認為表面能和應變能密度理論能夠更好地解釋裂紋的產生和發展。

圖1 鋸齒形切屑形成模型

為了增加PCBN 刀具切削刃的強度,常常采用負倒棱切削刃。目前對鋸齒形切屑的形成機理研究不考慮切削刃的結構,對倒棱切削刃在切削高溫合金的鋸齒形切屑形成的機理研究相對較少,因此本文主要研究倒棱刃PCBN 刀具切削高溫合金的鋸齒形切屑的形成機理。

2 、切削高溫合金切削力試驗

PCBN 刀具切削高溫合金切削力較大,并且徑向切削力最大,下面試驗研究切削參數對切削力的影響規律。

2.1 試驗設備

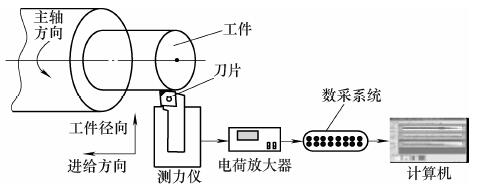

圖2 為本文試驗裝置,其中試驗材料為高溫合金GH4169,試驗車床為CA6140,測力儀型號為Kistler 9257B,為了降低切削溫度并提高潤滑性采用微量潤滑 (Minimal quantity lubrication, MQL)系統[24]。試驗刀柄為PCLNR2525M12,95°主偏角,−5° 軸向前角和−5° 徑向前角; 刀片型號為CNGA120408,0.2 mm 倒棱寬度,15°倒棱角度;PCBN 刀具材料為BZN6000,90%的CBN 含量,2μm 粒度以及Co、Al、Si 基結合劑。

圖2 試驗裝置設置

2.2 試驗方法

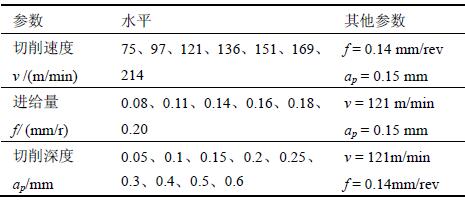

采用單因素試驗參數主要包括切削速度v、切削深度ap、進給量f,其具體參數如表1 所示。

表1 單因素試驗參數表

2.3 試驗結果與討論

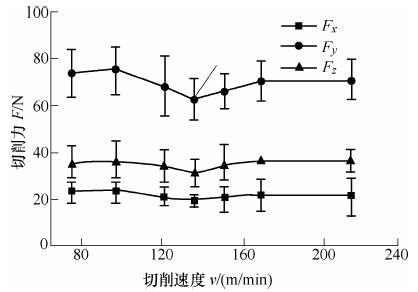

圖3 為切削速度對3 向切削力影響規律,其中Fx 為切削力在進給方向上的分力 Fy 為工件徑向的分力,Fz 為切削速度方向上的切削分力,Fy 為最大,Fz 次之,而Fx 最小,是因為PCBN 刀具的負倒棱切削刃結構使得在切削過程中擠壓被加工表面生產的結果。觀察圖3 可知,切削速度增加,切削力Fx、Fy 和Fz 變化有降低的趨勢(除去圖中箭頭所指的點),但是并不明顯。

圖3 切削速度對3 向切削力的影響規律

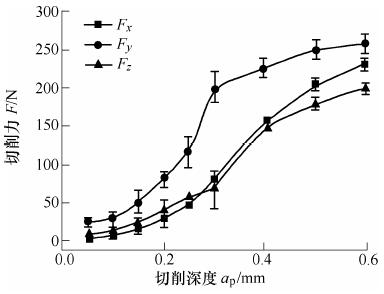

圖4 為切削深度對3 向切削力Fx、Fy 和 Fz 的影響規律。隨著切削深度增加,3 向切削力Fx、Fy 和Fz 增加,其中Fy 最大,Fx 次之,而Fz 最小。切削深度增加使材料去除率明顯增加,因此切削力明顯增加。

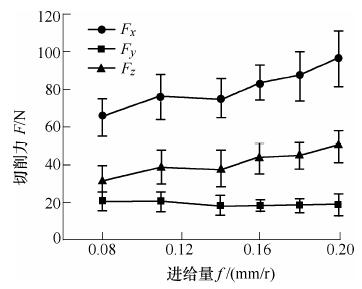

圖5 為進給量對3 向切削力Fx、Fy 和 Fz 的影響規律,隨進給量的增加,Fy 和Fz 增加,而Fx 有降低趨勢,其中Fy 最大,Fx 次之,而Fz 最小。Fx為進給方向上的切削力,當進給速度增加時,高溫合金材料變形的時間降低,因此進給方向上的切削力降低。

圖4 切削深度對切削力的影響規律

圖5 進給量對切削力的影響規律

試驗結果表明:PCBN 刀具切削高溫合金過程中徑向切削力Fy 明顯大于其他兩向切削力。并且切削深度對切削力的影響最大。

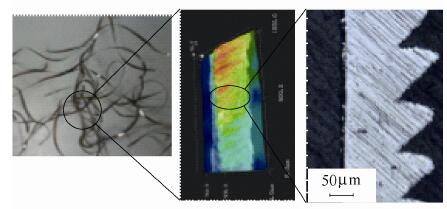

3 、切屑鋸齒微觀參數試驗

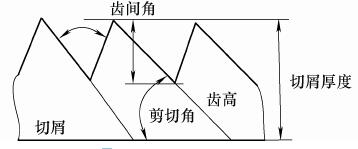

試驗設備和試驗方法與第2.1 節相同,這里采用KEYENCE VHX-1000E 超景深顯微鏡觀察并測量切屑微觀形態。圖6 所示PCBN 刀具切削GH4169產生的切屑,本文采用切屑剪切角λ、切屑厚度Hc、齒間角At、齒高Ht 描述切屑的微觀形態。試驗中發現所有切削參數下的切屑剪切角λ 都在43°~48°之間,因此剪切角與切削參數無關,因此下面研究切削參數對其他切屑參數的關系。

圖6 切屑微觀參數示意圖

3.1 切削速度對切屑微觀參數的影響

圖7 為切削速度對切屑微觀參數的影響規律圖,其中圖7a、圖7b 和圖7c 分別為切削速度對切屑厚度Hc、齒高Ht 和齒間距Lc 的影響規律,圖7d~圖7h 分別為切削速度為97 m/min、121 m/min、136m/min、151 m/min、214 m/min 時切屑的宏觀形態。圖7a~7c 表明:當切削速度增加時,切屑厚度和切屑齒高總體下降趨勢,但是由于測量誤差齒厚的數值變化較大;齒間角Ac 呈現出平緩的上升趨勢,并且其表面范圍50~70°之間變化。

圖7 切削速度對切屑微觀參數的影響規律

圖7d~7h 表明當切削速度為97 m/min 時,切屑的宏觀狀態最好,而隨著切削速度增加,切屑的宏觀狀態變得越來越差。

3.2 切削深度對切屑微觀參數的影響

圖8 為切削深度對切屑微觀及宏觀狀態的影響規律,其中圖8a、圖8b 和圖8c 分別為切削深度對切屑厚度Hc、齒高Ht 齒間距Lc 的影響規律,圖8d~8h 分別為切削深度為0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.6 mm 時的切屑宏觀狀態。從圖中8a~8c 可知切屑厚度和切屑齒高都升高;隨著切削深度增加(直至0.4 mm),齒間角變化趨勢平穩;當切削

深度為0.5 mm 時,齒間角急劇下降;當切削深度為0.6 mm 時,齒間角又略有上升。

從圖8d~8h 的形態可知,當切削深度為0.1 mm時,切屑的宏觀狀態最佳;當切削深度為0.3 時,切屑狀態最差;切削深度繼續增加切屑狀態有所改善。

圖8 切削深度對切屑微觀參數的影響規律

3.3 進給量對切屑微觀參數的影響規律

圖9 為進給量對切屑微觀及宏觀狀態的影響規律,其中圖9a、圖9b 和圖9c 分別為進給量f 對切屑厚度Hc、齒高Ht 齒間距Lc 的影響規律,圖9d~圖9g 分別為進給量為0.11 mm/r、0.14 mm/r、0.16mm/r、0.18 mm/r、0.20 mm/r 時的切屑宏觀狀態。從圖中9a~9c 可知,隨著進給量增加,切屑厚度有升高的趨勢,而齒高先增大,當進給量達到0.14

mm/r 時,齒高有降低。齒間角隨著進給量增加的變化規律不明顯,且在50°和60°之間。

圖9d~9h 上切屑的宏觀形態可知,當進給量f=0.16 mm/r 時,切屑狀態相對較好,而在其他的參數下,切屑狀態較差。

圖9 進給量對切屑微觀參數的影響規律

4 、刀具磨損對切屑參數影響

PCBN 刀具沒有槽型,刀具磨損也是影響切屑控制的因素之一,因此有必要研究刀具磨損與切屑微觀形態參數的關系。因此采用與上文相同的試驗系統,并選擇刀具磨損試驗的切削參數:v = 121

m/min,f = 0.14 mm/r,ap = 0.15 mm。切屑剪切角λ 的試驗結果與切削參數試驗結果相似,絕大多數數值集中在43°~48°之間。

4.1 刀具磨損形態

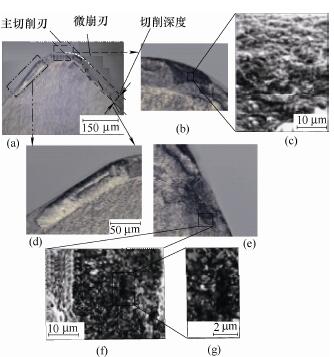

目前,PCBN 主要應用于鑄鐵和淬硬鋼加工[25],其刀具磨損形式主要是前刀面月牙洼磨損和后刀面磨損。圖10 為切削GH4169 用PCBN 刀具前刀面的磨損形式,圖10aPCBN 刀片前刀面,圖10b 和圖10c 為刀尖主切削刃處磨損形態圖片以及SEM圖,圖10d 為切削區域外刀具磨損,圖10e、圖10f和圖10h 為PCBN 副切削刃微崩刃圖片和SEM 圖。

PCBN 前刀面主要磨損形式為副切削刃微崩刃,而微崩刃的度量比較困難,故采用后刀面磨損VB度量。

圖10 PCBN 刀具車削GH4169 磨損形式

4.2 刀具磨損對切削力影響

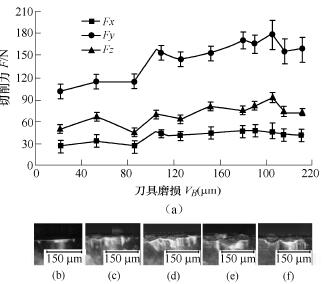

圖11 a 為PCBN 刀具后刀面磨損VB 對切削力Fx、Fy 和 Fz 的影響規律,圖11b~11f 分別為PCBN刀具磨損VB =20 μm、109 μm、151 μm、215 μm、231 μm 時的刀具后刀面磨損形態。在刀具磨損過程中刀具VB≤109 μm 時切削力較低;而當VB>109 μm時,切削力較高;當VB≥200 μm,切削力穩定性較低。刀具后刀面在初期為磨損狀態,如圖11 b 、11c 所示;當進入穩定磨損期后,刀具有出現微崩刃,如圖11 d~11f 所示。

圖11 PCBN 刀具磨損量VB 對切削力的影響規律

4.3 刀具磨損對切屑微觀形態的影響規律

圖12 為刀具磨損量VB 對切屑微觀參數的影響規律,其中圖12 分別為磨損量VB 對切屑厚度Hc、齒高Ht 齒間距Lc 的影響規律。圖12 表明:隨著磨損量VB 增加,切屑厚度呈現先降低后升高的趨勢,但其數值變化不大,在120~160 μm 之間;切屑齒高變化趨勢與切屑厚度相似,齒間距有增加趨勢,先降低而后升高,數值變化較小,絕大多數在40~

60 μm 之間;齒間角在55°~70°之間變化,當VB≤200 μm 時,齒間角在55°到70°,而當VB 超過200μm,齒間角降低到50°到60°。

圖12 PCBN 刀具磨損量VB 對切屑微觀參數的影響規律

5 、PCBN 刀具切削高溫合金鋸齒形

切屑的形成模型

PCBN 刀具切削高溫合金鋸齒形切屑形成機理模型要以絕熱剪切理論為基礎,并結合TURLEY等[20]建立的切屑形成模型,充分考慮PCBN 刀具切削刃的倒棱結構在切削過程的作用。

首先確定剪切帶的位置。

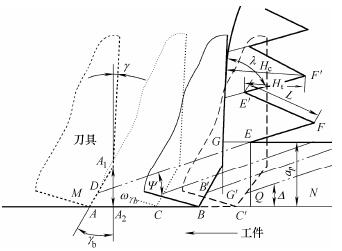

圖13 為PCBN 切削高溫合金鋸齒形切屑斷屑模型,使用普通刀具切削時,認為絕熱剪切帶為AE[18-20],及絕熱剪切帶的斷裂熱從刀尖位置開始。對于普通刀具其切向力大于徑向力,A 點為應力集中,因此斷裂點從A 點開始,A 點受拉應力。而PCBN刀具切削過程中徑向力遠大于切向力,因此AA1A2區域的受力狀態有所不同,徑向的擠壓力(A1A2 方向)

大于切向力(AA2 方向),而且A 點處由于刀具與工件劇烈摩擦而溫度較高,因此斷裂點可能出現AA1 面的一點(D 點),并且是由壓應力導致的斷裂,即MN以下部分將成為工件被加工表面的一部分。綜上,PCBN 刀具刀尖到A 點時,在DE 上出現絕熱剪切裂紋,發生剪切失穩。

圖13 PCBN 刀具切削高溫合金鋸齒形切屑形成機理

出現剪切失穩后,DE 上面的材料向切屑中流動,DE 下面的材料向工件表面流動,直到刀尖運動到B 點,進而形成鋸齒形切屑。而此時的問題在于發生下一個剪切失穩的位置,有三種情況:① 發生在B 點前C 點(圖13),即,在前一個切削沒有完全形成前,出現下一個剪切失穩帶;② 發生在B點,即,在前一個切削沒有完全形成時,出現下一

個剪切失穩帶;③ 發生在B 點后C′點(圖13),即,在前一個切削沒有完全形成后,出現下一個剪切失穩帶。

可通過比較圖13 中AB 與E′F 的大小可確定下一個剪切失穩的位置。E′F 來源于工件待加工表面,因此如果E′F>AB 則表明C′為下一個剪切失穩點;如果E′F=AB 則表明B 為下一個剪切失穩點;如果E′F<AB 則表明C 為下一個剪切失穩點。E′F 和AB 可通過切屑的微觀參數求得,E′F 的長度L 為

將切屑微觀參數和以上參數代入式(1)~(5)得到結果:E′F > AB。表明下一個剪切失穩點發生在C′點,即,在前一個切屑形成之后。因此PCBN 刀具切削高溫合金GH4169 鋸齒形切屑的形成:當刀具運動到某一點開始出現絕熱剪切帶,發生剪切失穩;繼續運動到下一點,形成一個鋸齒;繼續移動一段距離,出現下一次剪切失穩。

6 、結論

(1) 當切削速度增加,切削力略微降低;當切削深度增加時,切削力明顯增加;當進給量增加,切削力增加(除進給方向外);刀具后刀面磨損VB 增加,切削力有增加趨勢。

(2) 切削區域剪切角與切削參數和刀具磨損狀態無關,Ψ ∈[48°,53°];當切削速度增加,切屑厚度和齒高降低,齒間角增大;當切削深度增加時,切屑厚度和齒高明顯升高,齒間角降低;當進給量增加,切屑厚度有所增大,而齒高先增大后降低,齒間角變化不明顯;刀具后刀面磨損VB 增加,切屑厚度和齒高先減小后增大,齒間角總體降低。

(3) 當切削速度為97 m/min,切削深度0.1 mm,進給量為0.14 mm/r 時,切屑的宏觀狀態最好。

(4) PCBN 刀具切削高溫合金絕熱剪切帶從刀具倒棱面的某個點開始,而不是刀尖位置;鋸齒形切屑的形成過程:當刀具運動到某一點開始出現絕熱剪切帶,發生剪切失穩;繼續運動到下一點,形成一個鋸齒;繼續移動一段距離,將會出現下一次剪切失穩。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com