高硬材料刀具幾何角度優(yōu)化結(jié)果的統(tǒng)計分析

2019-2-14 來源: 裝甲兵工程學院裝備再制造技術(shù)國防科技 作者:吳志遠,何祥炎,紀凱文,唐修檢

摘 要: 由于缺乏共性的數(shù)據(jù)參考,不同應用場合的高硬度材料加工往往重復許多相似的優(yōu)化步驟,大大增加了試驗工作量。對國內(nèi)外高硬材料加工的相關(guān)試驗結(jié)果進行整理和統(tǒng)計,分析了刀具材料和刀具幾何角度最優(yōu)參數(shù)的分布特點以及可能的產(chǎn)生原因。統(tǒng)計結(jié)果可為相關(guān)工藝優(yōu)化研究的初始參數(shù)選擇提供參考,減少試驗工作量。

關(guān)鍵詞: 高硬材料; 刀具; 幾何角度; 切削加工

目前,由于新裝備對整機工作性能和技術(shù)指標提出了越來越高的要求,包含高硬材料在內(nèi)的難加工材料應用越來越普遍。高硬材料的主要特點是強度硬度高、脆性大,導熱性差,切削加工性差等。

由于切屑與刀具前刀面接觸長度小,摩擦熱主要分布在較小的接觸面上,從而導致切削溫度很高,刀具磨損嚴重。合理選擇和優(yōu)化刀具幾何參數(shù),可以有效發(fā)揮刀具材料應有的切削性能,是解決高硬材料難加工問題的有效方法之一。

但由于缺乏具體的數(shù)據(jù)支撐,大多數(shù)的高硬材料加工需要獨立地進行刀具幾何參數(shù)的優(yōu)化,這直接導致在不同場合的試驗中需要大量重復相似的步驟,大大增加了試驗

工作量。

由切削原理可知: 幾何角度可以決定刀刃和刀尖的受力狀態(tài),并按照角度的增減具有規(guī)律性變化,對刀具的失效過程影響巨大。高硬材料物理性能相近,切削參數(shù)選擇也具有共性區(qū)間。因此,統(tǒng)計不同刀具材料幾何角度的重點分布區(qū)域和分布特點對相關(guān)研究的開展具有較大的借鑒意義。筆者對 2000年以后國內(nèi)外高硬材料加工文獻中優(yōu)化的刀具材料和刀具幾何參數(shù)進行統(tǒng)計,并對數(shù)據(jù)的分布特點進行了總結(jié)和分析。

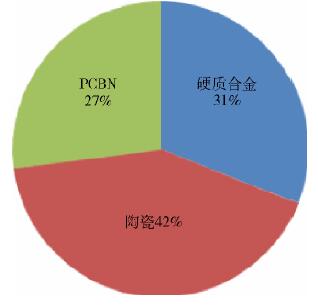

1 、刀具材料的應用比例

在高硬材料切削中,刀具材料主要有硬質(zhì)合金、陶瓷和 PCBN。圖1為統(tǒng)計結(jié)果中各刀具材料的應用比例,其中: 應用比例最高的是陶瓷材料,占42% ; 其次為硬質(zhì)合金,占 31% ; PCBN 用的最少,僅占 27% 。這與普通金屬材料加工中高速鋼和硬質(zhì)合金為主導的應用現(xiàn)狀有很大區(qū)別,其原因可能是陶瓷材料的硬度高于硬質(zhì)合金,可以更好地實現(xiàn)高硬材料的加工,而盡管 PCBN 材料的硬度在 3 種刀具材料中最高,但其韌性僅約為陶瓷刀具的 1 /3,相對較差的韌性影響了其在高硬材料加工中的廣泛應用。

圖 1 刀具材料應用比例對比

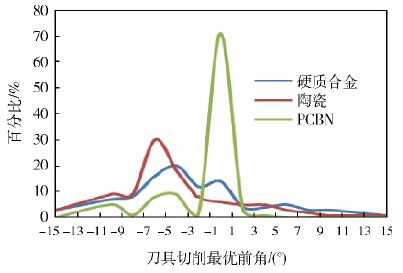

2 、前角應用情況統(tǒng)計

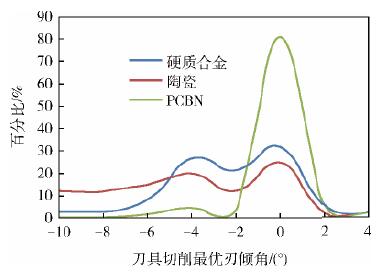

刀具前角是決定刀具鋒利程度的關(guān)鍵因素,其對切削狀態(tài)及刀具耐用度有重要影響。圖 2 為 3 種材料刀具的最優(yōu)前角統(tǒng)計分布情況,可以看出: 1)切削加工時,PCBN 刀具采用 0°前角的比例為 70% ,但考慮到 PCBN 刀具原始前角為 0°,并且厚度一般只有 0. 8 mm,無法通過刃磨的方法獲得需要的角度,可推斷大多數(shù) PCBN 刀具切削中沒有對前角進行優(yōu)化; 2) 除去 0°外,3 種材料刀具前角主要集中在 - 7° ~ - 5°,為相關(guān)研究中應該關(guān)注的取值范圍;3) 66% 的硬質(zhì)合金和 77% 陶瓷刀具選擇了負前角,這個比例與兩者的韌性一致,即韌性較差的陶瓷刀具需要更多地選用負前角來提高刀具的抗沖擊能力,防止切削過程的非正常損壞。

圖 2 3 種材料刀具最優(yōu)前角統(tǒng)計

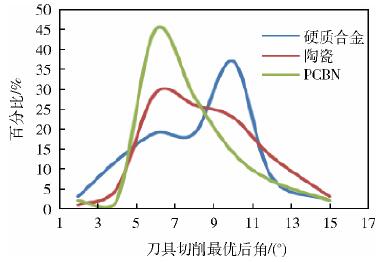

3 、后角應用情況統(tǒng)計

后角的主要作用是減少后刀面與已加工表面的摩擦,但過大的后角會降低刀具的抗沖擊能力。圖3 為 3 種材料刀具的最優(yōu)后角統(tǒng)計分布情況,可以看出: 1) 3 種材料刀具的后角都主要分布在 4° ~12°,與常用刀具后角 6° ~ 8° 的選擇范圍相符,并都符合正態(tài)分布; 2) 硬質(zhì)合金刀具、陶瓷刀具和 PCBN刀具分別以 10°、8°和 6°為中線分布,即韌性較差的PCBN 刀具大多采用較小的后角來保證刀具抗沖擊性,而韌性較高的陶瓷和硬質(zhì)合金可以采用更大的后角來提高刀具鋒利性和降低摩擦; 3) 從選擇區(qū)間的角度來看,硬質(zhì)合金、陶瓷刀具、PCBN 刀具后角選擇在 4°及以下的,分別占 15% 、6% 、4% ,其后角選擇在 12°以上的分別占 10% 、16% 、9% 。由此可以推斷: 韌性最佳的硬質(zhì)合金可以根據(jù)實際加工情況在較大范圍內(nèi)選擇刀具后角,而 PCBN 和陶瓷刀具因韌性較差,選擇范圍受到了很大影響,過大、過小的后角對它的應用都是不利的。

圖 3 3 種材料刀具最優(yōu)后角統(tǒng)計

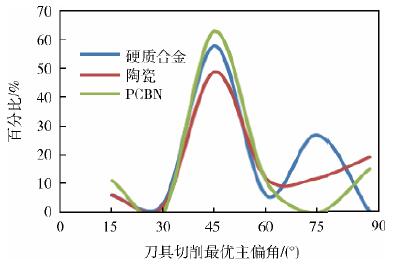

4 、主偏角應用情況統(tǒng)計

圖 4 為 3 種材料刀具最優(yōu)主偏角統(tǒng)計分布情況,可知: 1) 3 種刀具的最優(yōu)主偏角均重合于 45°,說明對于絕大多數(shù)高硬材料,45°主偏角的切削效果最佳; 2) 除了 45°以外,硬質(zhì)合金刀具的最優(yōu)主偏角還存在另一峰值 75°,但應用的比例相對較低,其中陶瓷刀具應用比例約為 12% ,明顯低于硬質(zhì)合金的27% ,這可能與陶瓷的韌性相對較差有關(guān); 3 ) 75° 主偏角對刀尖的保護相對較弱,限制了該角度的應用,故 PCBN 刀具沒有采用 75°主偏角; 4) 90°主偏角的應用主要受限于零件形狀而被動采用,其應用比例就不再深入討論。

圖 4 3 種材料刀具最優(yōu)主偏角統(tǒng)計

5 、刃傾角應用情況統(tǒng)計

刃傾角 λs的作用與主偏角的類似,降低刃傾角可以提高刀具的抗沖擊性。當 λs< 0°時,刀尖較鈍,刀頭強度較高。但刃傾角絕對值不宜過大,否則容易使工件產(chǎn)生振動,增加機床的負荷。圖 5 為 3 種刀具材料最優(yōu)刃傾角統(tǒng)計分布情況,可以看出: 1) 與圖 2 中刀具前角的選擇規(guī)律一樣,PCBN 的刃傾角選擇主要是 0°,未進行有效優(yōu)化,硬質(zhì)合金刀具的最優(yōu)刃傾角主要分布在 -4° ~ 0°,陶瓷刀具的最優(yōu)刃傾角主要分布在 - 10° ~ 0°; 2) 選用 0°及以下刃傾角的,硬質(zhì)合金刀具占 62% ,陶瓷刀具占 71% ,即陶瓷刀具更傾向于選用負刃傾角,并且負值更大。由此可以推斷: 對于韌性較差的刀具材料,負刃傾角具有較好的保護作用,適宜在高硬材料切削中選用。

圖 5 3 種刀具材料最優(yōu)刃傾角統(tǒng)計

6 、結(jié)論

本文對國內(nèi)外高硬材料加工的相關(guān)試驗結(jié)果進行整理和統(tǒng)計,分析了刀具材料和刀具幾何角度最優(yōu)參數(shù)的分布特點以及可能的產(chǎn)生原因,主要得出如下結(jié)論: 1) 在高硬材料切削中,陶瓷刀具的應用效果最佳、范圍較廣; 2) 硬質(zhì)合金韌性較大,在選擇后角、前角和主偏角時可以根據(jù)實際加工情況在較大范圍內(nèi)進行選擇,而陶瓷和 PCBN 刀具選擇時需要考慮刀具韌性所能承受的范圍,選擇余地較小;3) 3 種刀具最優(yōu)主偏角均分布在 45°,此外 75°也可以作為硬質(zhì)合金刀具的主偏角選擇,但其應用頻率相對較低; 4) PCBN 刀具前角和刃傾角的優(yōu)化工作并不充分,大多數(shù)試驗中仍采用原始的 0°前角和刃傾角,且負刃傾角對韌性較差的刀具材料保護作用明顯,在高硬材料的切削中應重點關(guān)注。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況