摘要:針對風電專用機床的主軸在工作過程中具有同時受力與發熱影響的特點,研究了熱-力耦合效應對主軸振動的影響.在研究數控機床主軸工作過程中熱-力耦合機理的基礎上,提出通過有限元仿真和溫度場實驗相結合的新方法建立主軸熱-力耦合振動模型.以一種用于風力發電機葉輪制造的數控機床為研究對象,針對所建立的主軸熱-力耦合振動模型,分別進行熱-力耦合振動瞬態分析和穩態分析.研究結果表明:在風電專用機床主軸達到熱穩態之前,由于主軸的熱能不斷地轉化為機械能,從而使得主軸的振幅變大,并且最大增幅可達13.47%.研究熱-力耦合效應對主軸振動的影響,為數控機床主軸的多目標優化設計提供了重要的理論依據.

關鍵詞:風電葉輪;主軸;振動;溫度場;熱-力耦合

隨著我國采礦業、大型能源設備、水電風電等產業的蓬勃發展,對復雜零件的加工需求日益增加,數控機床隨之得到了更為廣闊的發展空間[1].主軸作為數控機床的重要組成部件,其熱動態性能對整機的加工精度影響很大,是機床設計領域和學術界研究的熱點問題[2].文獻[3]建立一種高速機床主軸的熱態特性與動力學特性耦合的模型,并分析熱誘導預緊力對主軸動態性能的影響規律;文獻[4]為了研究機床主軸系統在高速運轉情況下的動態性能變化,建立一種主軸-軸承系統的熱-力耦合模型;文獻[5]建立機床主軸的熱瞬態傳熱學的本構方程,分析主軸溫度場的變化過程,為主軸減少發熱和結構優化提供理論依據.文獻[6]采用有限元法對機床主軸在熱載荷作用下的溫度場和熱變形進行動態模擬,并根據模擬結果選擇關鍵點建立了魯棒性較好的熱變形預測模型.然而,數控機床主軸的工作過程較為復雜,在工件加工過程中會發生振動,同時會產生熱量,進而影響到主軸的溫度場分布,溫度場的變化會影響到結構的動態性能,導致主軸的振動是一個熱-力耦合問題.綜上所述,當前關于機床主軸振動分析大多局限于結構場,忽略了加工過程中主軸熱-力耦合效應對振動的影響,難以全面反映主軸的振動性能.為了解決上述問題,本文以一種專門用于風力發電機葉輪制造的數控機床的主軸為研究對象,探索熱-力耦合機理與效應,分別進行熱-力耦合振動瞬態分析和穩態分析,探索主軸的熱-力耦合效應與振動之間的關系,進而為主軸的熱-力耦合優化設計提供理論依據.

1 、主軸熱-力耦合振動分析方法

本文研究的風電專用數控機床整機中,主軸嵌套在方滑枕內部,由于該機床主要用于實現風力發電機葉輪零件的高效精密加工,加工過程中主軸受力和發熱較大,因此,該主軸須具備較強的抗振性,本文以之作為研究對象,分析主軸熱-力耦合效應對振動的影響.

1.1 主軸的熱源分析

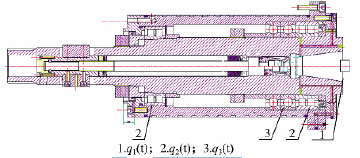

本文研究的風電專用數控機床主軸的熱源分布如圖1所示,具體包括:1)主軸加工工件引起的切削熱;2)主軸旋轉引起的成對角接觸球軸承發熱;3)主軸旋轉引起的圓柱滾子軸承發熱.如圖1所示,在風電專用數控機床主軸工作過程中熱源依次記為:q1(t),q2(t)和q3(t).熱源處的發熱量致使主軸溫度場發生不均勻變化[7-8],導致主軸的結構場也產生變化,從而影響到振動.

圖1 主軸熱源分布

1.2 主軸的溫度場分析理論

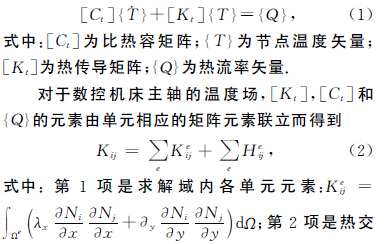

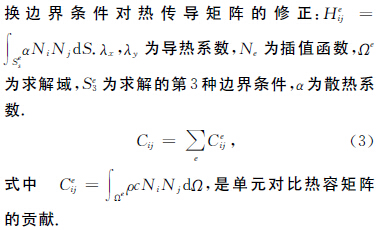

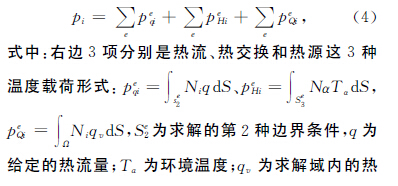

當前通常運用有限元法、有限差分法、有限積法等方法對數控機床主軸溫度場進行模擬[9],本文采用有限元法,則得到數控機床主軸溫度場分析的有限元方程式如下

流量。

流量。

1.3 主軸熱-力耦合振動機理

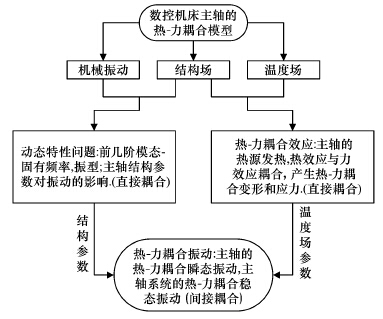

前文的研究表明,數控機床主軸在工作過程中,各種熱源發熱導致主軸結構內部形成溫度場[11],然而,受力產生的結構場會與受熱產生的溫度場發生熱-力耦合效應[12-13],并影響到主軸的力學性能,從而對振動造成影響.因此,數控機床主軸的結構場、溫度場和機械振動之間存在直接或間接的耦合關系,數控機床主軸熱-力耦合振動的機理如圖2所示

圖2 主軸熱-力耦合振動的機理

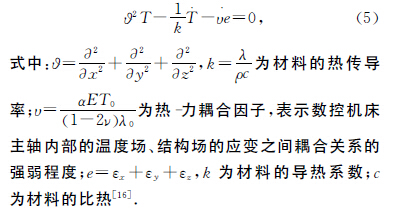

根據圖2所闡釋的熱-力耦合振動產生的機理,數控機床主軸的熱-力耦合振動就是研究溫度場與結構場發生耦合時的振動問題.結合熱彈性力學理論基礎[14-15],熱-力耦合效應作用下數控機床主軸的溫度場、結構場的應變的耦合關系由如下方程確定

1.4 主軸熱-力耦合振動求解方法

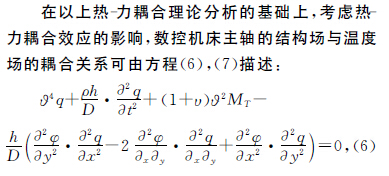

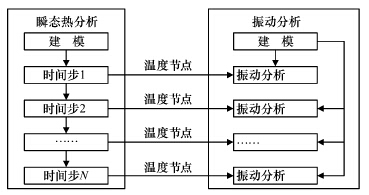

數控機床主軸在工作過程中,會同時產生發熱與振動現象,主軸的較大溫升所引起的熱-力耦合效應會影響其振動幅度.同時,數控機床主軸的振動也會影響其溫度場,但所影響的程度較小[17].因此,本文主要考慮主軸溫度場的變化對振動所帶來的影響.當數控機床主軸溫度場還未達到穩態時,須進行瞬態熱分析,對主軸溫度場完成瞬態分析后,輸出各個節點的溫度載荷,然后加載至主軸結構的節點上.對于每一個時間步,在振動分析模塊,進行諧響應分析和模態分析,每個振動分析模塊之間無耦合效應,溫度場與振動之間的耦合關系如圖3所示.

圖3 溫度場與振動的耦合關系

根據圖3可知,數控機床主軸的瞬態熱分析分解成多步進行,每步之間存在嚴格的先后次序關系;但各步瞬態振動分析均使用同樣的模型,故它們之間不存在先后次序.本文所研究的數控機床主軸以溫度節點為載體,由溫度場影響結構場而發生熱-力耦合效應,進而影響到主軸的振動.針對數控機床主軸熱-力耦合振動問題,本文提出如下具體

的解決方法:

1)在數控機床主軸的熱瞬態階段,須詳細研究熱-力耦合過程:主要是對溫度場進行瞬態分析,對結構場進行多步諧響應分析,分析溫升對瞬態振動的影響.

2)在數控機床主軸的穩態階段,對溫度場進行穩態分析,對結構場進行模態分析,研究熱-力耦合效應對結構穩態振動的影響規律.

2、 主軸熱-力耦合振動建模

2.1 主軸結構的建模與驗證

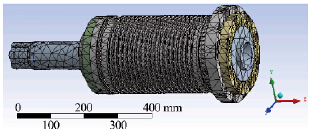

本文采用Pro/E軟件建立風電專用數控機床主軸幾何模型并完成裝配,然后導入到CAE軟件ANSYS中建立有限元仿真模型.

2.1.1 主軸結構的有限元建模

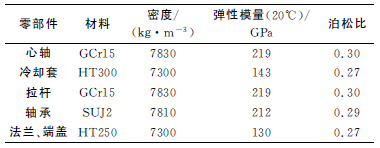

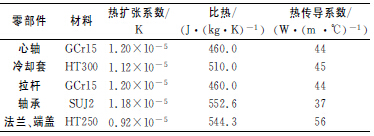

風電專用數控機床主軸的材料參數如表1所示,在有限元仿真建模過程中使用Solid45實體單元,這類單元適合對三維軟件導入的幾何模型劃分網格,結合部的參數對主軸的振動影響較大[18],采用ANSYS軟件的彈簧-阻尼單元Combine14模擬主軸的結合部,最終得到主軸的有限元仿真模型如圖4 所示.主軸有限元仿真模型的單元數為118149,節點數為217316,邊界條件設定為對端面的各螺紋孔施加固定約束.

表1 材料屬性

圖4 主軸的有限元模型

2.1.2 有限元模型的實驗驗證

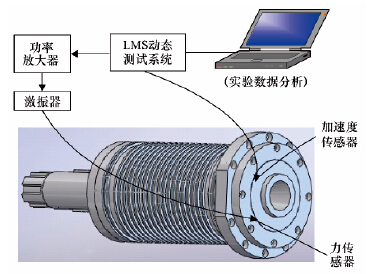

為了驗證所建立的主軸有限元模型的正確性,對機床主軸物理樣機進行振動實驗,振動實驗原理如圖5所示,實驗設備采用LMS動態測試系統,在主軸上采用激振器施加動載荷,載荷的頻率變化范圍為5~150Hz.

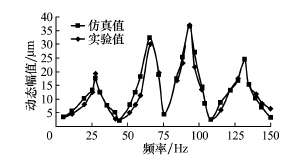

實驗完成后進行數據分析,即可得到主軸的振動幅值響應曲線,然后在ANSYS軟件中對風電專用數控機床主軸的仿真模型上施加動載荷,進行諧響應分析后,提取并輸出z 軸的幅值曲線.風電專用數控機床主軸振動幅值響應曲線的實驗結果與仿真結果對比如圖6所示.

圖5 振動實驗的原理

圖6 主軸z軸的幅值響應

分析圖6可知,主軸振動幅值的仿真和實驗結果在整體變化趨勢上較為接近,幅值峰值之間的誤差在10%以內,對于仿真分析而言,這是在允許范圍內的誤差.風電專用數控機床主軸仿真分析誤差產生的主要原因如下:主軸三維建模過程中簡化模型所帶來的誤差;主軸結構較為復雜,在仿真分析過程中難以找到最理想的網格劃分方式,從而導致

出現誤差;對于主軸的心軸與軸承的連接方式,仿真建模與實際情況有差異.

2.2 溫度場仿真建模與驗證

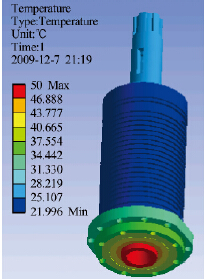

由于風電專用數控機床主軸結構的仿真模型已建立并驗證,可根據表2施加熱分析的邊界條件和參數,使用SOLID70單元建立溫度場仿真模型,該單元每個節點都有溫度自由度,適合用于三維瞬態或穩態熱分析.主軸端面處于外置狀態,故設置其外表面的熱對流系數為鑄鐵與空氣之間的對流系數.設置穩定均勻的環境溫度,進行穩態溫度場分析,提取并顯示主軸的溫度場分布圖.

表2 材料熱屬性參數

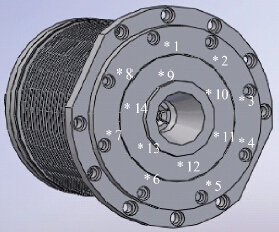

為了驗證以上溫度場仿真模型正確與否,對風電專用數控機床主軸在同樣工況下進行溫度采集實驗,并與溫度場仿真結果對比.實驗時環境溫度為20℃,主軸轉速為5 000rpm,周圍空氣基本上處于靜止狀態.在主軸上選擇合適的溫度測點,溫度測點選取的原則是:1)測點的位置應有利于溫度傳感器及時采集數據.2)溫度較高的區域盡量合理的多布置測點.3)盡量完整地反映主軸各部分的溫度分布情況.本文依據上述原則所選擇的溫度測點的分布如圖7所示,在各溫度測點上布置溫度傳感器采集溫度數據,溫度采集裝置如圖8所示,溫度采集實驗現場如圖9所示.

圖7 主軸的溫度測點

圖8 溫度采集裝置

圖9 溫度采集實驗現場

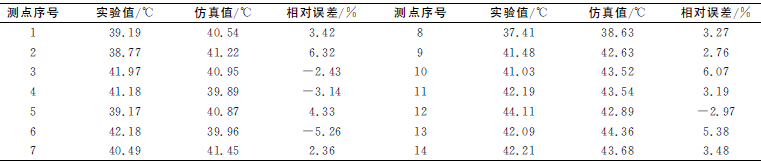

仿真分析完成后得到溫度場分布結果如圖10所示,圖10表明越靠近主軸中心的區域溫度越高,而前文圖7中越靠近這些區域所選擇的溫度測點也越密集,從而驗證了本文溫度測點選擇的正確性.各測點處溫度的實驗值和仿真值對比如表3所示.分析表3可得,除了有4個測點的誤差高于5%以外,其余各測點的仿真值與實驗值較為接近.因此,本文所建立的主軸溫度場仿真模型準確性較高,能以之作為基礎來研究熱-力耦合效應對振動的影響規律.

圖10 溫度場仿真分析結果

表3 測點溫度的仿真值與實驗值

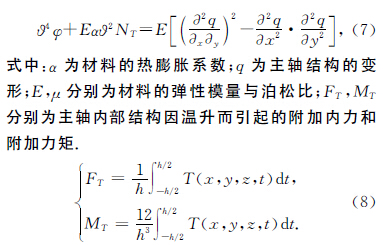

2.3 主軸熱-力耦合仿真建模

由于該風電專用數控機床主軸溫度場和振動仿真模型的準確性均得到驗證,為了得到主軸熱-力耦合仿真模型,須要結合熱-力耦合效應對溫度場和振動仿真模型進行完善.根據前文的理論分析,對于風電專用數控機床主軸的熱-力耦合問題,主要考慮溫度場對結構場的影響,這就需要對結構場仿真模型進行完善,在材料屬性參數中設定熱傳導系數(如表2所示).同時,將主軸的熱-力耦合仿真分析的起始溫度設定為20℃,同時對主軸熱-力耦合節點加載溫度載荷.

3 、主軸熱-力耦合振動分析

3.1 主軸熱-力耦合振動瞬態分析

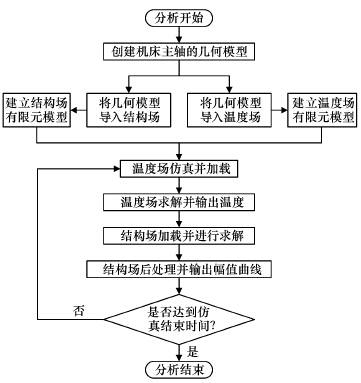

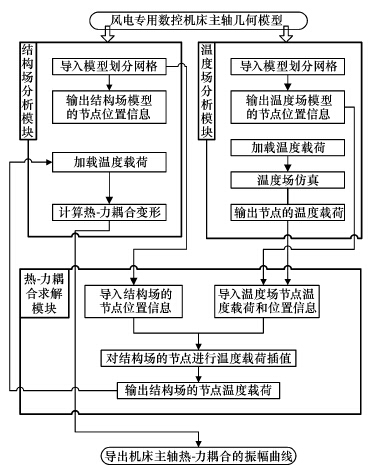

對風電專用數控機床主軸的熱-力耦合瞬態振動,結合前文所建立的熱-力耦合仿真模型,按照如圖11所示的方法進行求解和分析.風電專用數控機床主軸熱-力耦合振動瞬態分析的技術要點包括擬定瞬態分析時間、振動瞬態過程仿真、熱-力耦合振動結果分析;其中如何進行瞬態分析時間的確定是會遇到的難點問題,為了解決這個問題,本文通

過對風電專用數控機床主軸熱-力耦合瞬態過程進行溫度采集實驗,并根據溫升變化歷程來確定瞬態分析的時間.

圖11 瞬態熱-力耦合分析流程

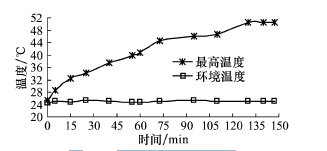

在風電專用數控機床主軸熱-力耦合瞬態分析過程中,溫度與時間之間的變化關系如圖12所示,根據圖12可知:隨著時間的推移,主軸內部的溫度不斷上升,但是上升的幅度降低,并逐步趨于穩態.為了充分研究溫升對振動的影響,選取如表4所示四個耦合步驟進行瞬態熱-力耦合動態分析,結果如圖13所示.

綜合分析圖12,13可知:風電專用數控機床主軸發生溫升的過程中,振動幅值均不同程度地增加,當頻率較高時,這種現象就更加顯著.主軸的振動幅值隨著溫度的升高而增加,這是因為在熱平衡前,熱源主要是主軸心軸轉動引起的軸承發熱,由于熱能不斷增加并轉化為機械能,進而使得主軸的振動加劇,這說明在風電專用數控機床主軸結構優化設計過程中,必須考慮熱-力耦合效應對振動的影響.

圖12 主軸溫升變化歷程

表4 熱-力耦合的時間步

![]()

圖13 振幅分析結果對比

3.2 主軸熱-力耦合振動穩態分析

以上文所建立的風電專用數控機床主軸熱-力耦合仿真模型為基礎,根據如圖14所示的方法進行穩態求解和分析,研究熱-力耦合對振動的影響.風電專用數控機床主軸熱-力耦合振動穩態分析的技術要點包括確定熱-力耦合穩態、穩態振動仿真、穩態振動結果分析;其中如何分析主軸熱-力耦合效應對穩態振動的影響是對其進行優化設計需要

解決的關鍵問題,為了解決這個問題,本文通過選取考慮與不考慮熱-力耦合作用兩種情況,對風電專用數控機床主軸進行振動對比分析.

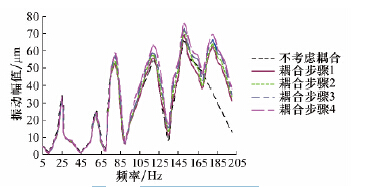

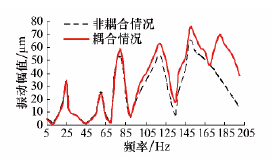

根據上文擬定的研究思路,本文分別在考慮與不考慮熱-力耦合作用這兩種情況下,對風電專用數控機床主軸進行振動分析,得到振動幅值情況如圖15所示,對比分析結果如下:

1)在頻率較低的區間內,風電專用數控機床

主軸熱-力耦合情況與非耦合情況下振動幅值之間的差距不是很大;然而頻率較高的區間內,熱-力耦合穩態振動幅值比非耦合情況下的振動幅值要大,最大增幅可達13.47%,而且振動幅值峰值之間的差距更加顯著.

2)熱-力耦合效應使風電專用數控機床主軸的振動幅值發生了變化,在頻率較高的區間內較為明顯,主軸的振動也相應加劇,這與前文熱-力耦合瞬態振動仿真分析的結果一致,從而相互印證了風電專用數控機床主軸熱-力耦合建模與分析的正確性.

圖14 熱-力耦合建模與分析流程

圖15 主軸的振動幅值對比

綜上所述,該型風電專用數控機床在工作過程中,由于主軸同時受熱與載荷的作用而發生熱-力耦合效應,熱-力耦合效應會影響主軸的振動特性,使其振動加劇.因此,在設計風電專用數控機床主軸時,不能只考慮結構和受力,必須綜合考慮熱-力耦合效應與振動之間的相互關系,對其進行基于熱-力耦合的結構動態多目標優化.

4 、結 論

1)以一種專門用于風力發電機葉輪制造的數控機床為研究對象,分別建立主軸的振動和溫度場仿真模型,通過相應的實驗驗證了仿真模型準確性,在此基礎上建立了主軸熱-力耦合的仿真模型.

2)對所研究的風電專用數控機床的主軸熱-力耦合振動問題分別進行瞬態和穩態仿真求解,發現因時間增加而導致溫升時主軸振動幅值的變化規律,為該型風電專用數控機床主軸結構的多目標優化設計提供了理論依據.

3)本文的研究不僅探索了風電專用機床主軸

熱-力耦合效應與振動之間的關系,即熱-力耦合穩態振動幅值比非耦合情況下的振動幅值要大,最大增幅可達13.47%,而且為數控機床進給系統的熱-力耦合建模與分析提供了參考方法.

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com