滾珠絲杠的靜壓結構改造及其流場數值模擬分析

2017-7-21 來源:北京工業大學機械工程與應用電子技術學院 作者:涂承媛 邢歡歡 王新華 李迎超 孫 肖

摘 要: 為了提高廢舊機床的加工精度,提出在現有絲杠的基礎上利用注塑成型技術實現靜壓絲杠副的成型方法。基于液體靜壓向心軸承的設計理論,設計了靜壓螺母的關鍵結構參數。運用 Pro/E 三維成型技術建立了靜壓絲杠副三維模型,并采用 Flo EFD 流體分析軟件對靜壓絲杠螺母的內部流場進行仿真分析,得出了不同負載壓力下靜壓腔、封油邊和回油槽內液體壓力分布以及絲杠受到的液壓作用力。分析表明: 靜壓腔內液體壓力分布均勻; 在負載作用下,液體靜壓螺母內部上方靜壓腔內液體壓力大于下方靜壓腔內液體的壓力; 絲杠表面受到均勻的液體作用力、絲杠與螺母之間通過均勻的油膜間接接觸。因此,應用油膜的均化誤差效應可以降低絲杠表面精度的要求。

關鍵詞: 滾珠絲杠; 液體靜壓絲杠; 改造; CFD; 流場分析

0.引言

隨著科技的發展,機床加工精度、自動化及信息化水平的不斷提高,機床更新換代速度不斷加快,導致機床廢棄量不斷增加。資料顯示,我國役齡 10 年以上的舊機床超過 200 萬臺,80% 的在役工程機械超過保質[1]; 隨著客戶對機床加工精度、自動化及信息化水平等性能要求的提高,僅僅將退役機床恢復精度已不能滿足客戶需求,因而,通過各類高新技術對再制造機床功能及性能進行提升具有重大意義[2]。目前,機床再制造在國外已成為一個新興產業,例如,MTB 公司將一臺普通機床再制造為 5 個軸均由數控系統控制的機床; TMB 公司去掉了原機床用來完成擴程運動的整個機械傳動系統,在搖臂軸上安裝一個扭矩電機直接控制上/下沖程運動,實現了上下沖程過程中的獨立的進給率[3]。從而體現出機床的精化改造與傳統改造的本質區別: 充分運用動靜壓技術、電主軸技術、機床復合化技術、現代傳感技術以及先進的制造技術、制造方法提高廢舊機床的加工精度,使改造后的機床功能更強、性能指標更優,實現資源循環利用和已有機床跨越式提升。普通廢舊機床的進給部件一般采用滑動導軌與滾珠絲杠,然而,滾珠絲杠存在承載能力較低、加工成本高、不能自鎖等缺點。與滾珠絲杠相比,液體靜壓絲杠螺母具有摩擦阻力小; 使用壽命長,能長期保持精度; 傳動精度高,絲杠與螺母無空程間隙,重復定位精度高; 傳動平穩; 低速傳動不爬行等優點[4]。為改善廢舊機床的工作特性,提高加工精度,對廢舊機床進行再制造與工作特性分析具有重大意義。

1.液體靜壓絲杠副的結構與工作原理

流體薄膜潤滑[5,6]是通過完整的流體薄膜將兩運動表面完全隔離,從而起到減少摩擦作用的一種潤滑技術。結合流體靜壓潤滑技術與液壓氣動技術設計的靜壓軸承、靜壓導軌等部件在各種精密機械、儀器儀表中得到了廣泛的應用。在 Wil-liam W. Pflager[7]的專利中提及了一種改進型流體靜壓絲杠螺母組件,但是該方法對于以原有絲杠為基礎加工制造靜壓螺母的成本比較高,并且很難實現規模化生產。因此,提出了一種基于現有絲杠利用注塑成型技術實現靜壓絲杠副的成型方法,該方法具有加工工藝簡單等特點,能夠加工與任意絲杠配合的靜壓螺母,簡化了在現有絲杠基礎上螺母螺紋的加工工藝。

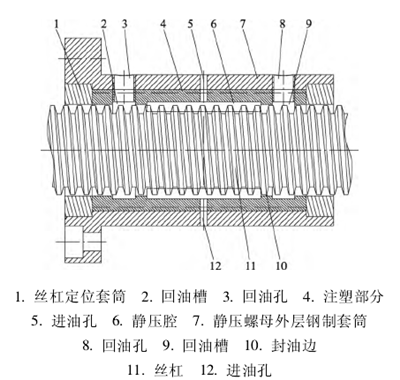

液體靜壓絲杠副由靜壓螺母、絲杠、節流器、供油系統、潤滑油 5 部分組成[8,9]。靜壓螺母內含有靜壓腔、回油槽、封油邊、進出油口等結構。靜壓腔和封油邊的尺寸決定了靜壓絲杠副的承載能力; 封油邊和軸徑之間的間隙很小,限制靜壓腔內液壓油的外流,起 “憋壓” 作用,以保證流入靜壓腔內液壓油的壓力平穩; 封油邊處螺紋與絲杠螺紋相互嚙合實現絲杠與螺母運動的相互傳遞,螺母螺紋與絲杠螺紋的嚙合度決定了靜壓絲杠的傳動精度。運用注塑成型技術加工螺母內腔的螺紋與直接車削螺母內螺紋具有配合誤差低、加工誤差低、加工工藝簡單、成本低等優點。

靜壓絲杠螺母加工步驟:

1) 按設計要求加工螺母套筒;

2) 以經過簡單修復處理的廢舊絲杠作為靜壓絲杠副的型芯,選擇高強度自潤滑的耐磨涂層材料作為注塑材料,加工注塑出具有與原絲杠完全嚙合螺紋的螺母內腔;

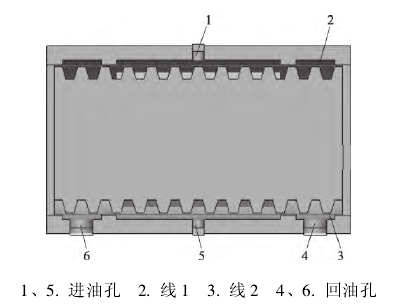

3) 按照結構參數加工靜壓螺母的靜壓腔、回油槽、封油邊、進出油口等結構。靜壓絲杠副的結構如圖 1 所示。

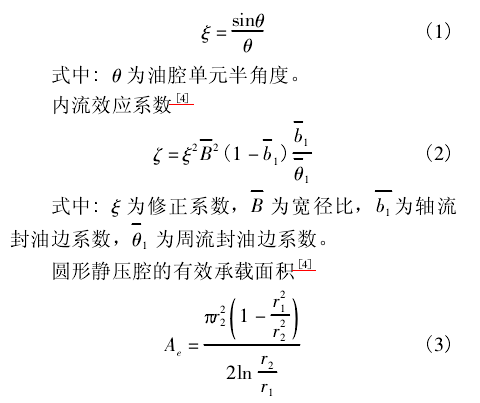

根據已知絲杠的結構參數設計靜壓螺母的內腔結構,包括靜壓腔、封油邊以及進、出油孔的尺寸等。參考靜壓向心軸承的設計理論,確定靜壓絲杠螺母的關鍵結構參數: 靜壓腔單元角度 2θ、靜壓腔深度 r2- r1、螺母寬度 B 等。

油膜厚度不均勻修正系數[4]

圖 1 靜壓絲杠副結構圖

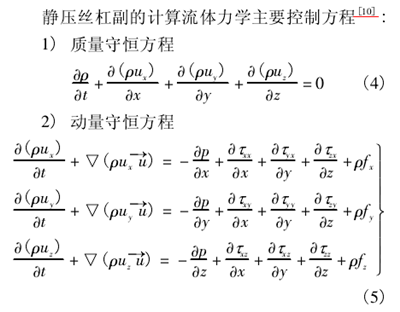

2.計算模型與仿真方法

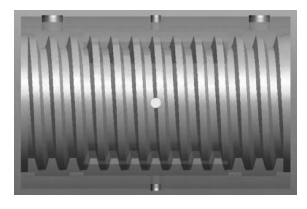

設計靜壓螺母的關鍵在于設計合理的靜壓腔和封油邊,靜壓腔的作用是擴大有效承載面積并減小摩擦面積,圍繞靜壓腔的凸邊稱之為封油邊。壓力油經過節流器產生一定的壓力降后流入油腔,再經過油腔四周的封油邊之后流到周向回油槽,最后經液壓回路回流到油箱。為了分析靜壓腔、封油邊以及回油槽內部流場特性,將靜壓絲杠副簡化為如圖 2 所示的模型。

圖 2 靜壓絲杠副模型

.

.

采用 Flo EFD 流體力學分析軟件對靜壓絲杠副進行數值計算,模擬過程的基本設置: 選用 inter-nal 分析類型; 根據所建系統模型的內部封閉流道自動劃分網格; 最小流動通道值設置為 0. 8 mm;以油作為工作流體,流體設置為不可壓縮流動流體; 不考慮固體內部的導熱情況,采用 adiabaticwall 定義壁面為完全絕熱; 邊界條件定義為質量流入口條件和環境壓力出口條件。

3.計算結果與分析

3. 1 靜壓螺母腔內流場壓力分布

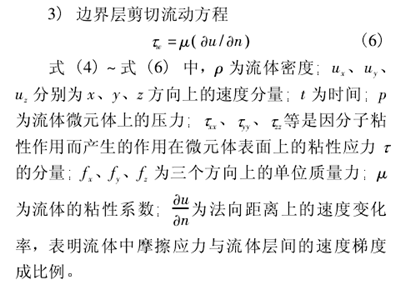

以圖 2 所示三維結構作為靜壓絲杠副的流體分析模型,初始化邊界條件定義為入口質量流為0. 5 kg / s、出口壓力為環境壓力 0. 1 MPa,對靜壓絲杠副的內部流場特性進行分析。圖 3 所示為靜壓絲杠副受到液壓油作用時不同方向絲杠表面受到的壓力分布云圖,可以看出:在進油口處絲杠受到的壓力相對較大; 在螺母的靜壓腔和封油邊處受到的壓力基本相同,并且比較穩定,沒有出現壓力急劇變化的現象; 在回油槽處受到的壓力相對較小。

圖 3 靜壓絲杠副內絲杠表面云圖

圖 4 所示為靜壓絲杠副不同方向腔內流體與螺母內壁接觸處壓力分布云圖,可以看出: 液壓油與螺母內壁接觸完整,即沒有出現絲杠螺紋與螺母螺紋直接接觸而無液壓油的現象; 液壓油的壓力分布均勻,靜壓腔和封油邊處壓力高于回油槽處壓力,回油孔處壓力值最低且壓力值基本等于環境壓力,這與初始設置是相符合的。

3. 2 不同壓力下靜壓絲杠副的特性分析

絲杠在機床中的作用是將旋轉運動轉化為直線運動。絲杠以一端固定、另一端支承的方式安裝時,固定端軸承同時承受軸向力和徑向力,支承端只承受徑向力,而且能作微量的軸向浮動,可以避免或減少絲杠因自重而出現的彎曲。因此,

圖 4 螺母腔內流體表面云圖

不考慮螺母內絲杠的彎曲變形。通過仿真結果比較空載和負載下靜壓絲杠副的靜壓腔、封油邊內壓力分布。

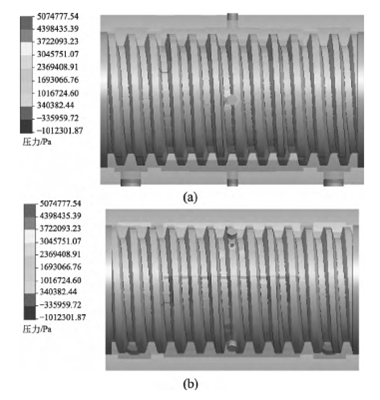

3. 2. 1 靜壓腔、封油邊內壓力分布

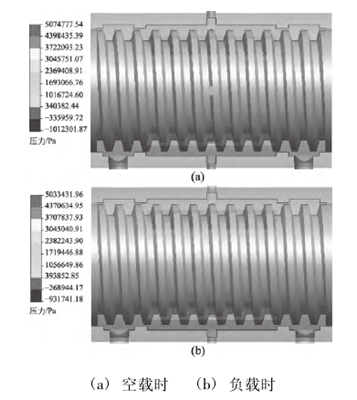

通過分析對比不同載荷壓力下靜壓絲杠副的仿真結果,從而了解靜壓絲杠的結構特性。圖 5a所示為空載時靜壓絲杠螺母的靜壓腔內壓力分布云圖,圖 5b 負載時靜壓腔內壓力分布云圖。從圖5a 可以看出,上、下靜壓腔內壓力大小相同,在空載時靜壓腔內壓力平衡,絲杠處于穩定狀態。從圖 5b 可以看出,上、下靜壓腔內壓力大小不相同,上油腔的壓力大于下油腔的壓力,這是因為螺母受到負載作用時會向下偏移,然而絲杠是固定的,這樣使得上靜壓腔的體積減小,絲杠與螺母之間的液壓油的剛度不是無窮大的,因此上靜壓腔內的液壓油會產生微量的壓縮,液壓油的壓力增加用以抵抗增加的負載作用力; 與此同時,下靜壓腔的體積增大,下靜壓腔內液壓油的壓力不變或者有微弱的減小,使靜壓螺母在新的位置到達受力平衡,此時靜壓螺母腔內液壓油的壓力也達到新的平衡,即此時上靜壓腔內液壓油壓力大于下靜壓腔內液壓油的壓力。

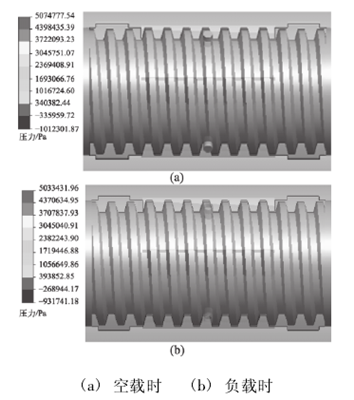

圖 5 中壓力腔內壓力分布均勻,只有在進油孔處出現壓力集中現象。在螺紋周圍沒有出現流體壓力集中的現象,驗證了液壓油膜具有均化誤差的作用,可以忽略絲杠的微小誤差。靜壓絲杠的封油邊是由螺母與絲杠相互嚙合的螺紋間隙形成的,該處螺紋主要有兩個作用:一是作為傳動介質在絲杠轉動時實現螺母的移動;二是作為螺紋嚙合處封油邊,限制液壓油的外流,起到 “憋壓”的作用。圖 6a 所示為空載時封油邊內壓力分布云圖,圖 6b 所示為負載時封油邊內壓力分布云圖。

圖 5 靜壓絲杠的靜壓腔內壓力分布云圖

圖 6 封油邊內壓力分布云圖

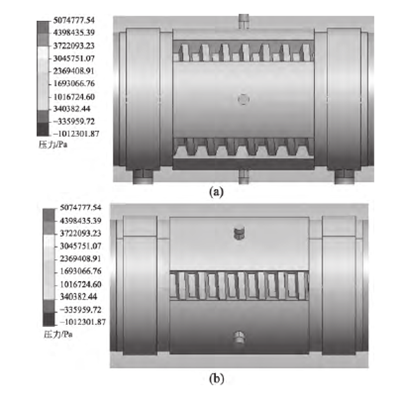

3. 2. 2 靜壓螺母腔內流體流向分布

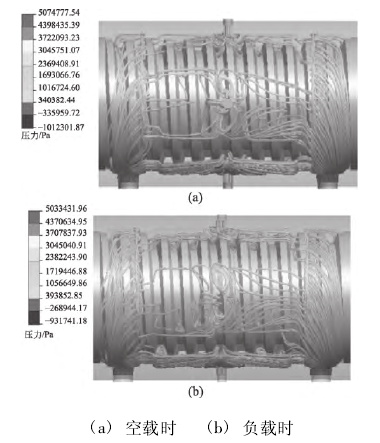

圖 7a 所示為空載時靜壓絲杠副內腔流體的跡線圖,圖 7b 所示為負載下靜壓絲杠副內腔流體的跡線圖。從圖中可以看出,進油孔、靜壓腔內液壓油的壓力高,回油槽里的液壓油的壓力低,有利于由進油孔進入的液壓油從回油孔流回油路系統。在兩個靜壓腔之間的封油邊內有極少部分液壓油流過,即在封油邊內形成了液壓油膜,絲杠螺紋與螺母螺紋之間的油膜支承減小了摩擦力。圖 7a、圖 7b 不同之處在于: 圖 7a 中上下靜壓腔內流體壓力相同; 圖 7b 中下方靜壓腔的流體壓力小于上方靜壓腔內流體的壓力,這是因為靜壓絲杠在承受負載時螺母向下微量偏移使上方靜壓腔的體積減小、下方靜壓腔的體積增大,上方靜壓腔內液壓油的壓力大于下方靜壓腔內液壓油的壓力。

圖 7 靜壓絲杠內腔流體的跡線圖

3. 2. 3 不同負載下靜壓螺母腔內壓力

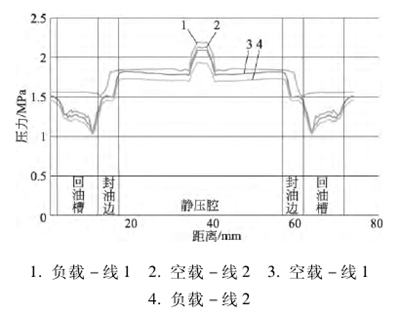

在給定進出口壓力邊界條件下,靜壓絲杠副腔內的液壓油壓力分布與負載大小有關,負載越大,上方靜壓腔與下方靜壓腔內液體壓力值的差越大。圖 8 所示為靜壓絲杠的剖視圖,線 1、2 均是在絲杠左側密封處至右側密封處的連線且不與絲杠和螺母接觸,用 Flo EFD 軟件計算這兩條線上各點處的液壓油壓力,得出圖 9 所示的壓力分布曲線。從圖 9 中可以看出,靜壓螺母內液體壓力值以進油孔為中心對稱分布,液壓油壓力以進油孔為中心向兩端逐級遞減; 液體壓力值最低點出現在回油槽內,回油槽內液體壓力波動較大,液體壓力值在封油邊迅速減小,靜壓腔內壓力值基本處于平穩狀態。空載時,線 1、線 2 處液壓油的壓力曲線基本重合,線 1、線 2 處液壓油的壓力基本相同,靜壓腔的液體壓力值穩定在 1. 8 MPa 左右,回油槽液體壓力最小值在 1 MPa 左右; 有負載時,線 1 處液壓油的壓力大于線 2 處液壓油壓力,并且線 1 處液壓油壓力大于無負載下相對應位置的液體壓力值; 線 1 與線 2 處液體壓力曲線趨勢略有不同,在回油槽內線 1 處液體壓力穩定在1. 6 MPa 左右,而線 2 處波動較大,因為線 1 處距離回油孔較遠,上方靜壓腔內液壓油經周向封油邊進入回油槽,剛進入回油槽的液壓油因距離回油孔較遠,液壓油壓力降低得較慢,并且回油槽內存在壓力差有利于液壓油的回流。

圖 8 靜壓絲杠剖視圖

圖 9 不同負載下靜壓螺母腔內液體壓力分布曲線

4.結論

1) 基于廢舊機床的再制造理論提出了一種將滾珠絲杠副改造成液體靜壓絲杠螺母副的方法,并運用靜壓向心軸承的計算公式,建立了靜壓絲杠螺母副的三維模型。以絲杠為型芯注塑螺母內螺紋,然后車削加工靜壓腔等內部結構的方法加工螺母,該成型方法簡單,資源利用率高。、

2) 靜壓螺母的靜壓腔內液壓油壓力分布均勻; 在封油邊內,液壓油壓力由靜壓腔至回油槽方向遞減; 靜壓螺母腔內液壓油壓力以進油孔為中心左右對稱分布; 靜壓螺母與絲杠之間通過液壓油膜間接接觸,因此,可以利用油膜的誤差均化效應降低絲杠的表面粗糙度要求。

3) 在負載作用下,靜壓絲杠螺母內液體壓力特性良好,油膜完整,并沒有出現螺母螺紋與絲杠螺紋直接接觸的情況,螺母偏移量小; 運用螺母微小的偏移量調整上、下靜壓腔內液體壓力,使其處于新的穩定狀態。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息