車載液壓機械臂結構分析及設計

2017-4-28 來源:永城職業學院機電系 作者:楊曉敏

摘要:機械臂的主要功能是將末端執行器送到一個所期望的目標位置處,末端執行器完成夾持、裝載、吊取等工作后,再將末端執行器及物品送至下一個所期望的目標位置處,末端執行器自動卸載或人工卸載物品,從而完成物品轉載工作。現介紹機械臂的組成和分類,并在總結車載液壓機械臂設計依據和性能要求的基礎上,對其設計方案進行分析和確定。

關鍵詞:車載;液壓機械臂;結構;設計方案

1.機械臂的組成

機械臂系統一般由執行系統、驅動系統和控制系統三大部分組成。執行系統是可以將工作對象取放到目標位置處或對其進行操作的機械裝置,由末端執行器、腕部、臂部和機座組成。其中,末端執行器是與工作對象接觸以完成操作任務的裝置。腕部主要用來確定末端執行器的位姿(方位和姿勢)和擴展機械臂的臂展,某些機械臂可以沒有腕部而將末端執行器直接安裝在臂部的末端。臂部一般由關節和連桿組成,是用以攜帶腕部與末端執行器,使末端執行器到達目標位置的部件。機座主要將整個機械臂機構與其他機構或地面連接在一起,是執行系統中相對固定并能承受相應的力的部件。驅動系統是機械臂系統的動力裝置,用以向各個運動部件供給動力,動力源一般為液壓、氣壓或電氣。

液壓驅動具有在一定的作業空間內提供大驅動力和驅動力矩的能力,調速簡單平穩,能夠實現無級調速,在安全閥的作用下還可簡單有效地實現過載保護,已經被大多數車載機械臂所采用。氣壓驅動具有快速、氣源方便、緩沖作用好、無污染等特點,但其工作壓力偏低,功率重量比小,速度不易控制,噪音大,沖擊大,一般用于驅動力較小、精度要求不高的場合。電氣驅動的特點是電源方便,利用電動機產生力和力矩,功率重量比較大,信號傳遞迅速精準,響應快,效率高。控制系統是機械臂的操控中心,控制驅動系統驅使執行系統按預定動作完成任務。

2.機械臂的分類

機械臂可以根據其坐標方式、驅動方式、關節連接方式以及用途進行分類。坐標方式是指機械臂在運動時所取的參考坐標系的形式,主要有直角坐標型、圓柱坐標型、極坐標型和關節型。

(1)直角坐標型機械臂通過在直角坐標軸上的移動來使末端執行器到達預定位置,這種動作使其形成一種“伸縮—伸縮—伸縮”的運動形式。其特點是結構相對簡單,定位精度較高,運動軌跡由立方體首尾相連的直角邊組成,直觀性強,但所占空間較大而工作范圍較小,且慣性大,靈活性差。

(2)圓柱坐標型機械臂是由直角坐標型機械臂機座位置的移動副改變成回轉副而得來。圓柱坐標型機械臂的運動形式為“回轉—伸縮—伸縮”。與直角坐標型相比,在相同的條件下所占空間較小,其他特點基本相同。

(3)極坐標型機械臂在運動中存在回轉、仰俯、伸縮動作,工作空間可以形成一個球體,又稱為球坐標型機械臂。該型機械臂的主要特點是結構緊湊,剛度好,具有較大的抓持能力,末端執行器活動靈敏、運動范圍大,但結構較為復雜,運動精度較低,且運動控制困難。

(4)關節型機械臂的運動主要由旋轉與回轉兩種形式組成,其特點是動作靈敏、通用性強,在相同的工作條件下運行范圍最大,能夠抓取靠近機座的工作對象,同時可擬合操作空間內的任意曲線。根據驅動方式可將機械臂分為液壓驅動、氣壓驅動、電力驅動、機械傳動等類型。根據關節連接方式可分為串聯結構、并聯結構、混聯結構型機器臂。串聯型機械臂因其具有動作靈敏、通用性強等與關節型機械臂相似的結構特點,在工業領域中受到廣泛應用。根據用途可將機械臂分為專用機械臂、通用機械臂兩類。

3.車載液壓機械臂的設計依據和性能要求

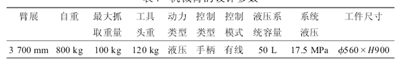

本課題所研究的對象———車載液壓機械臂的設計參數如表 1 所示 ,它的主要任務是使用專用夾持器夾持大小為準560×H900的工件進行轉載作業。經調研發現,市場上沒有能夠完全滿足公司轉載工作要求的車載機械臂,要么最大臂展不夠,要么最大轉載能力滿足不了需求。因此,需要專門設計一臺這樣的車載液壓機械臂。

表1 機械臂的設計參數

車載液壓機械臂所要完成的是重物轉載工作,在其設計過程中不僅有設計參數的限制,還有特殊的工作性能要求:

(1)在質量條件滿足的情況下,要有足夠的剛度、強度,避免轉載過程發生塑性變形,反復工作失去轉載能力。(2)由于其安裝在車輛上,空間有限,設計時要盡可能實現結構緊湊、體積小。(3)液壓驅動不可避免地存在液壓脈動頻率,結構設計要避免發生共振現象,同時轉載工作過程中不能出現明顯的振動。

4.設計方案分析

本課題所研究的車載機械臂基本動作為:啟動機械臂后,首先,機械臂整體旋轉一定角度,使末端執行器轉出車廂底板;然后,臂架伸展,同時使末端執行器下降,當末端執行器下降到一定高度后,末端執行器夾手張開,臂架前伸,夾手到達合適位置后夾緊工件,臂架攜帶末端執行器及工件上升,高度超出車廂底板后停止上升,臂架回轉,使得工件處于車廂底板上方;最后,臂架前伸或后縮選擇最優位置放置工件。基于連桿機構為面接觸的低副機構,具有接觸面所受的壓強小、能夠承受較大的載荷、抵抗沖擊能力強、組成連桿機構的各構件多為平面和圓柱面、便于加工制造、適應環境能力強、便于實現各種復雜的運行軌跡等特點。為實現上述基本動作,本課題選用連桿機構完成整體臂架系統的設計。比較各類機械臂的優缺點,考慮液壓驅動的優點,本文所研究的對象將選用液壓驅動方式的關節型機械臂。

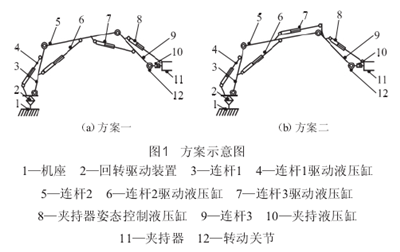

在研究過程中發現:若使用搖臂鋼索吊取工件進行轉載,仍需要人工調整工件姿態及放置位置;若使用兩個連桿組成臂架完成轉載作業,雖然能完成轉載工作,但臂桿要承受較大的應力,無形中增加了臂桿的壁厚,或者需要使用較貴的材料制作臂桿,并且兩連桿的機械臂不能充分利用靠近機座的空間,造成了空間的浪費;四連桿機械臂也能完成公司的轉載工作,但增加了控制難度,3 700 mm的最大臂展使用四連桿來實現,由于液壓缸基本尺寸的限制,需要專門定制液壓缸。因此,在研究過程中提出了兩種三連桿結構的可行性方案,總體方案示意圖如圖1所示。

5.方案確定

以上兩種方案均可滿足公司的設計要求,但從車載液壓機械臂設計的特殊工作性能要求考慮,方案二顯然要比方案一更加合理,從方案示意圖中便可看出,方案二在空間利用方面要優于方案一。方案一中由于連桿3驅動液壓缸的限制,運動過程中連桿3和夾持器不能充分地接近機械臂機座,從而在轉載結束時將工件放置在靠近機械臂機座的位置處,而方案二就不存在這樣的問題。此外,在后續的研究中發現,依據方案一所設計出來的液壓型機械臂低階固有頻率較低,極易受外界激勵作用發生共振現象。因此,在后續的研究過程中將依據方案二完成各項研究工作。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com