焊接機器人電弧長度控制建模仿真與算法研究

2017-3-30 來源: 深圳大學機電與控制工程學院 作者:杜建銘,陳禮安,麥焯偉

摘要: 在闡述弧焊機器人焊接工藝的電弧特性的基礎上,分析了電弧長度控制系統的原理,采用模塊化建模思想建立弧焊機器人電弧控制系統模型。基于所建模型進行了焊接機器人恒壓、恒流送絲模型集成、仿真與分析,通過對比普通PID 控制算法和增益調整型模糊 PID 控制算法在弧焊機器人弧長控制中的效果的基礎上,提出了一種有效的焊接機器人恒壓、恒流送絲的控制算法。所建模型和弧長控制算法的研究對于弧焊機器人熔池深度智能化過程控制的進一步深入研究具有一定的參考價值。

關鍵詞: 機器人; 弧長控制; PID 控制; 模糊控制

1.弧焊電弧特性分析

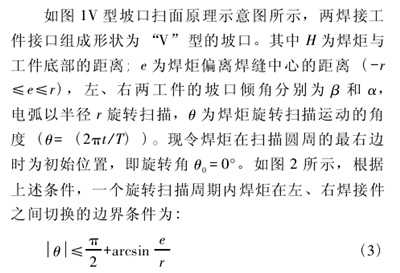

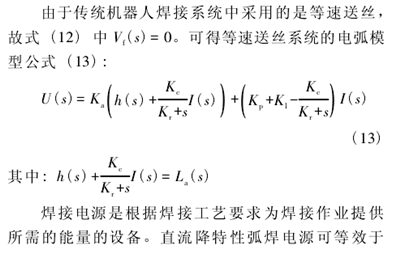

電弧電壓是指在焊接回路中焊槍導電嘴與焊接工件之間的電壓。在正常工作范圍內,熔化極氣體保護焊的自由過渡和短路過渡形式下平均電流與平均電壓呈線性關系。當電弧長度一定時,電弧電壓與焊接電流呈線性關系。電流和電壓之間的關系可以通過式( 1) 來表示[4]:

變化。可知電弧燃燒過程中電弧電壓與焊接電流成正比,與電弧長度成正比。

2. 弧焊機器人弧長控制模型建立與仿真

對于具有焊縫跟蹤功能的機器人來說,焊縫掃描模塊、焊接電源模塊以及電弧模塊組成了電弧控制系統的主要結構。根據模塊化劃分原則,弧焊機器人電弧控制系統主要劃分為 3 個模塊: 坡口掃描模塊、電弧過渡模塊及電源模塊,可通過系統集成得到弧長控制整體模型。

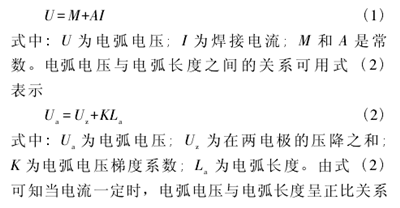

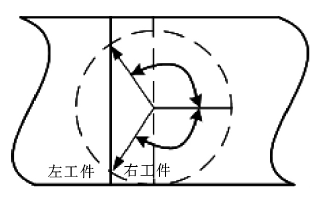

坡口是以保證工件的焊縫厚度為目的,焊接前在工件的焊接部位采用機加工等方法加工的溝槽。坡口掃描建模的目的是建立焊炬與焊接件焊接區域坡口表面高度隨時間變化關系式,本文作者選擇比較典型的V 型坡口旋轉掃描方式進行坡口掃描模塊建模。如圖1 所示安裝在焊炬前方的測距傳感器隨焊炬和電弧旋轉,機器人控制系統通過傳感器得到垂直距旋轉周期的積分信號辨析焊縫偏差方向和距離來控制焊炬的位置。

圖 1 V 型坡口掃描原理示意圖

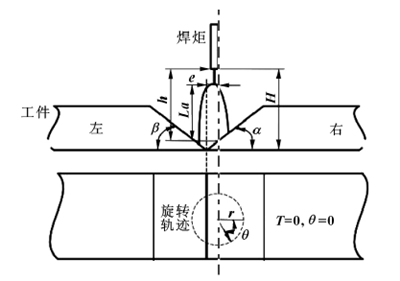

圖 2 邊界條件示意圖

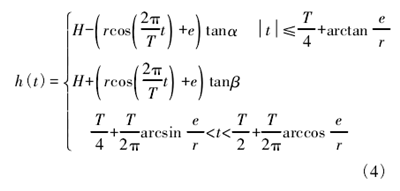

因此,根據上述分析,可知坡口掃描模塊數學模型為:

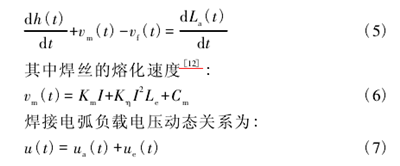

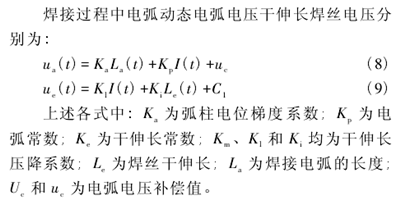

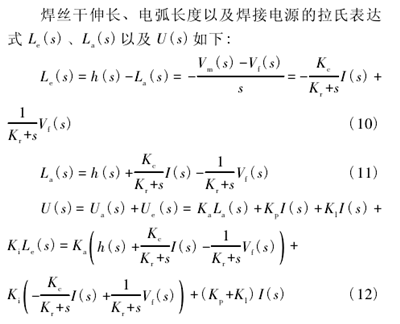

焊接電弧建模的目的是為了建立電弧長度 La在焊炬高度 h 變化的情況下,隨時間 t 的變化規律。文中選取熔化極氣體保護焊的典型的過渡方式之一的射流過渡為 研 究 進 行 焊 接 電 弧 建 模。在 進 行 焊縫掃描 時,當炬相對坡口表面高度h變化時,導致電弧長度 La也跟著變化。由于傳統弧焊機器人焊接采用的是平特性恒壓電源,電弧長度變化勢必會帶來焊接電流的變化,焊接中焊絲 的熔化速度不再等于送絲速度。這種情況下焊炬相對高度 h、熔化速度 vm、送絲速度 vf之間的動態關系滿足:

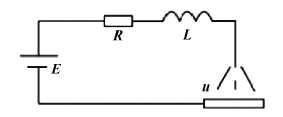

如圖 3 的等效電路,由一個包括電壓源、電阻以及電感組成的電路與焊接工件形成回路,通過 電 弧放電。

圖 3 電源等效電路

設電源輸出電壓為系統的輸入量,輸出電流作為輸出量,齊鉑金等[23]通過實驗測試擬合的傳遞函數如式 ( 14) 所示,其中 K 為增益系數,T1和 T2為時間常數。

3. 弧焊機器人弧長控制算法研究

送絲電機的速度調節是弧焊機器人恒電流變速送絲弧長調節系統的關鍵環節,控制效果的優劣直接影響到整個弧長控制系統的性能。針對焊接過程中電弧長度波動的現象,并結合焊接過程的特殊性,分別對 PID 算法和增益調整型模糊 PID 算法不同控制參數進行仿真對比分析,建立使系統達到較佳控制效果的控制策略,有效降低電弧長度波動范圍。

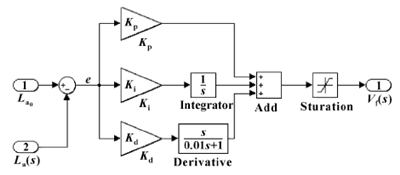

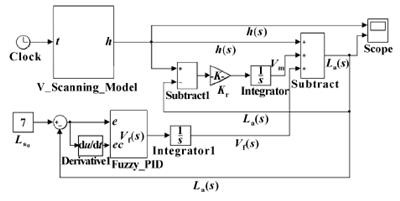

如圖 4 所示,根據 PID 控制器工作原理,設計PID 控制器。其中兩個輸入量分別為弧長初始設定值La0以及弧長實時反饋值 La( s) ,弧長設定值與實際值作比較后得到偏差值 e( t) ,控制器分別對偏差值進行比例、積分和微分處理后進行相加,為了防止控制信號過大,在控制器輸出前加入限幅模塊,最終輸出電機的控制信號 Vf( s) 。

圖 4 PID 控制器子模型內部結構圖

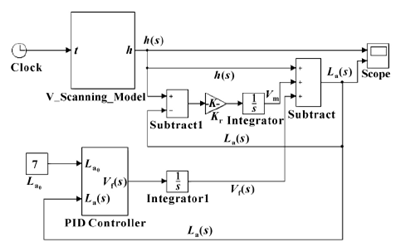

根據式 ( 13) 可得,弧長變化由三部分因素組成。分別是: 左邊第一項為焊炬離工件高度的變化,第二項為變速送絲導致的干伸長變化而引起的焊絲熔化速度變化,以及第三項為對送絲速度積分而補償弧長的變化。為此,在 Matlab/Simulink 中利用坡口掃描子模型和集成建立如圖 5 所示弧焊機器人恒電流-變速送絲 PID 弧長控制模型。

圖 5 弧焊機器人 PID 弧長控制模型

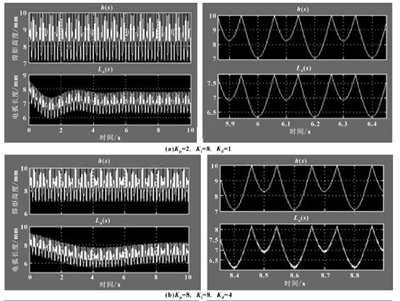

控制模型的主要參數包括: La0、Kp、Ki、Kd。其中 La0為設定初始弧長,Kp、Ki和 Kd均為 PID 控制器相應的控制參數。現取初始設定標準弧長的值 La0=7,現利用該 PID 弧長控制仿真模型進行不同控制參數 ( 比例、積分、微分) 在弧長控制中的控制效果,分別進行如下 4 組參數的仿真可得到弧長度的變化規律曲線 ( 見圖 6) 。從以上仿真結果以及大量并未在文中陳列的數據可以得出以下結論,PID 控制器中的 3 個參數對電弧長度的控制效果產生很大的影響,不同的控制參數組合會影響系統進入穩定波動范圍的時間以及電弧長度的波動幅度。

例如使用第一組參數時,系統的振蕩比較劇烈,且系統進入相對穩定狀態的時間比較長; 而使用第二組參數時,電弧長度的波動范圍比其它三組都要大,控制效果較差; 第三組和第四組參數的弧長波動幅度相對前面兩組較小,但是第四組比第三組使系統更快進入穩定狀態。因此,對 PID 參數的整定對整個恒電流變速送絲系統的弧長調節起到及其重要的效果。

焊接過程中,電弧參數受到熔滴過渡等多種因素影響,電弧信號本身產生劇烈的變化,而且還受到不同程度的干擾信號。在焊接的不同階段和弧長的不同誤差工況,所需要的 PID 參數也將會有所區別。針對單一 PID 控制參數在電弧長度控制中效果不是十分理想的情況,結合焊接工藝的深入分析,進一步改進控制算法。在上述的工作基礎上,將模糊控制與 PID控制相結合,利用模糊控制器進行 PID 控制參數的在線自調整。

圖 6 PID 控制算法仿真結果

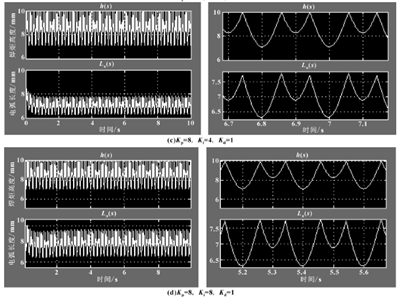

經過綜合考慮,結合焊接過程的時變性,熔滴過渡使得電弧長度存在不同程度的瞬變,文中采用基于誤差驅動的增益調整型模糊 PID 控制策略作為弧焊機器人電弧長度控制算法,其組合結構框圖如圖 7 所示。控制器主要由模糊控制器和 PID 控制器兩部分以并聯方式組成。其中 PID 控制中采用傳統的 PID控制器,其控制參數 ( 比例系數 Kp0、積分系數 Ki0和微分系數 Kd0) 為通過大量調節后所選取的控制效果較優 PID 控制參數。模糊控制根據弧長實際變化情況對 PID 控制器做適當參數調整,實現弧長控制系統能夠根據實際工況進行在線調整控制參數。具體設計方法如下:

圖 7 增益調整型模糊 PID 控制框圖

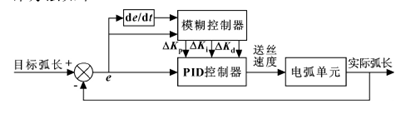

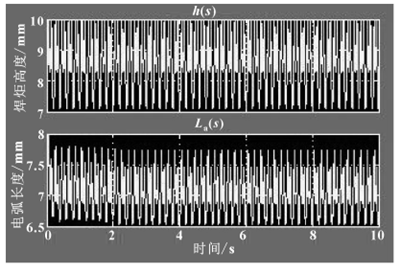

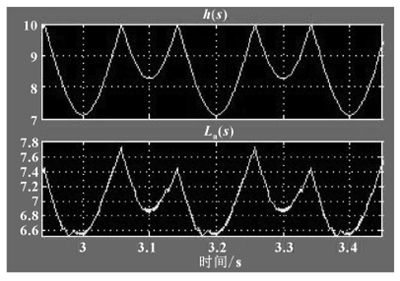

在 Simulink 中建立如圖 8 所示的增益調整型模糊PID 弧長控制系統模型,并把建立的模糊推理模型輸出 Matlab 工作環境中供仿真模型調用。增益調整型模糊 PID 弧長控制系統的仿真結果如圖 9 所示,其中左圖為仿真完整曲線,右圖為局部放大曲線。從仿真結果可以看出,雖然從整體來看弧長波動的幅度改善不明顯; 但是在局部區域,例如每個旋轉掃描周期的第二個波峰偏差量一定程度的改善。

圖 8 增益調整型模糊 PID 弧長控制系統模型

圖 9 增益調整型模糊 PID 弧長控制系統仿真結果

4.總結

建立弧焊機器人平特性恒壓電源-恒速送絲焊接弧長控制模型和陡降特性恒流電源變速送絲弧長控制模型,并在 Matlab/Simulink 中搭建了仿真模型,對兩種不同的焊接過程參數變化規律進行了仿真研究;提出了弧焊機器人電弧長度閉環控制方案,利用所建立的仿真模型進行了傳統 PID 控制和基于誤差驅動的增益調整型模糊 PID 控制算法的仿真研究。所建模型和弧長控制算法的研究對于弧焊機器人熔池深度智能化過程控制的進一步深入研究具有一定的參考價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息