具有張力反饋和關節位置全閉環的撓性驅動單元性能測試

2017-5-17 來源:哈爾濱工業大學機電工程學院 作者:侯月陽 吳偉國

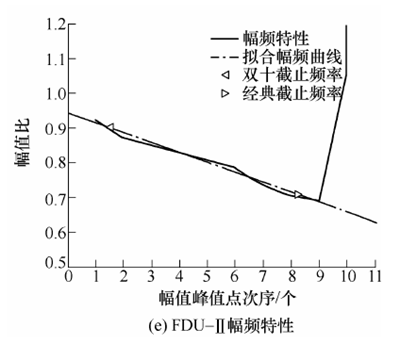

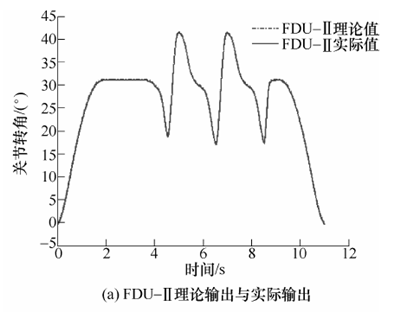

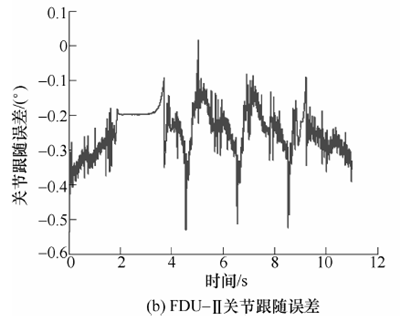

摘要:對于仿人機器人,關節采用撓性驅動方式可吸收振動,減緩沖擊,以減小對雙足步行的影響。為此,設計并研制FDU-II型撓性驅動單元,與FDU-I 型撓性驅動單元相比,具有輕量化、有安全保護、鎖緊器使用方便、剛度高、輸出精度高等優點;分別進行FDU-II 型撓性驅動單元的轉速測試、驅動能力測試、大轉角頻繁往復運動測試、頻響測試、機器人步行樣本測試等性能測試及用于雙足機器人上的步行測試試驗;針對等幅值下,頻率越高電動機轉速越大,機械系統受電動機額定功率所限無法測出其截止頻率的問題,提出一種變幅值變頻率的頻響測試方法,即令電動機轉動頻率越高時,幅值越小,保證電動機始終不超過額定功率,該方法可有效解決電動機額定功率一定情況下系統截止頻率的測試問題;測試結果表明FDU-II型撓性驅動單元在負載力矩12.6 N·m 時,其輸出轉速達到77.5 º/s,且頻響達到6.1 Hz,表明FDU-II 比FDU-I 有更高帶寬及更大功率;步行試驗結果表明FDU-II 型撓性驅動單元有足夠的驅動能力驅動雙足機器人髖關節等關節,并實現穩定的雙足步行。

關鍵詞:撓性驅動單元;繩驅動;驅動能力測試;頻響測試;雙足步行機器人

0.前言?

仿人機器人大多由電動機、減速器等傳動裝置驅動,不具有人類肌肉的力學特性,人體關節由兩塊或更多肌肉驅動,以非線性彈簧特性使關節柔順,仿人機器人應該具有類似人的肌肉一樣的撓性驅動。相比減速器等傳動裝置驅動,撓性驅動可吸收震動,減緩沖擊,保護機構,同時減小系統的慣量影響,進行能量存儲,以實現雙足機器人穩定步行,因此機器人柔性驅動相關研究越來越多[1]。氣動驅動裝置用于機器人時存在負載響應延遲問題[2],液壓驅動機構外形復雜且質量大[3],很多學者受到人類肌腱-關節的生物學啟發,開始研制類似于人類肌腱-關節的柔性驅動,比如串聯彈性驅動器[4-5]以及鋼絲繩撓性驅動[6]。

早稻田大學高西淳夫研究室認為電動機驅動機器人關節不同于人類肌肉的仿生力學特性,因此于2010 年研制出一種不需要電動機驅動的撓性驅動器[7],該驅動器包含兩部分,即力生成器和非線性黏彈性模塊。力生成器由成分為形狀記憶合金(Shape-memory alloy, SMA)的金屬絲驅動,SMA 響應時間很快(約為0.05 s),但其收縮的位移比人體肌肉小得多,因此采用位移放大機構,該機構由SMA金屬絲和一些定滑輪構成,多個定滑輪分別設置在兩個平行軸上,SMA 金屬絲纏繞在定滑輪上,則金屬絲收縮位移增加了數倍。人體肌肉收縮力越大,則黏彈性特性越強,一種彈性聚合物被開發作為非線性黏彈性模塊。該撓性驅動器被用在仿人舌頭上,由于輸出力較小(最大1.5 N),目前未見該驅動器用在仿人機器人手臂或腿上。日本東京大學JSK 研究室在2011 年改進了KENZOH 的繩驅動關節剛度調整機構[8-9],僅在一條鋼絲繩上引入非線性彈簧模塊,非線性彈簧模塊可輸出200 N,每個關節需要兩個電動機、兩個非線性彈簧模塊,機構較復雜,增加成本,且輸出力矩不足以驅動機器人腿部關節。機器人KENSHIRO 無模塊化驅動單元,其大腿長0.348 m,質量為4 kg, 輸出角度范圍為?30º~40º,輸出為30 N[10]。

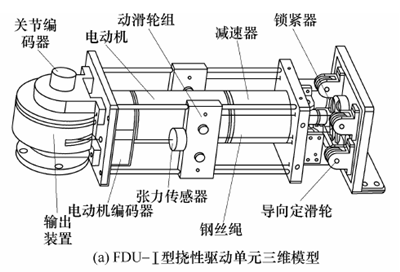

已有國內繩驅動撓性單元除本文作者研制的FDU-I 型撓性驅動單元[11]之外,未見其他相關報道。文獻[11-12]提出一種模塊化、鋼絲繩導引、動滑輪組增力的FDU-I 型撓性驅動單元(圖1a),其額定輸出力矩11.2 N·m,在額定輸出力矩下的最大輸出速度為24º/s。本文在FDU-I 型撓性驅動單元基礎上,進一步改進設計、研制有關節位置全閉環及張力反饋的FDU-II 型撓性驅動單元,其具有輕量化、有安全保護、鎖緊器使用方便、剛度高、輸出精度高等優點,并研究其負載特性,驗證FDU-II 驅動能力。

1.FDU-II 型撓性驅動單元改進設計

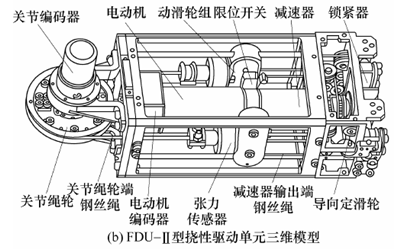

模塊化的FDU-II 型撓性驅動單元基于仿生肌腱的原理而設計,具有負載能力大、頻響高、減緩沖擊等特點。對文獻[12]中FDU-I 型撓性驅動單元進行改進設計,改進后可增強驅動能力、提高機構剛度,并具有輕量化、有安全保護、鎖緊器使用方便、輸出精度高等優點。FDU-II 構成如圖1b 所示,

1c

圖1 撓性驅動單元三維模型及原理圖

其原理圖如圖1c 所示。符號*表示鋼絲繩固定點。FDU-I 在減速器輸出端和關節繩輪端均采用1 mm 鋼絲繩,由于兩級動滑輪組力放大倍數為4,因此該配置使得關節繩輪端鋼絲繩破斷時,減速器輸出端鋼絲繩僅達到破斷力的1/4,并不合理;FDU-II 對減速器輸出端和關節繩輪端鋼絲繩進行優化配置,根據第3 節計算,輸出凸緣最多加載40 kg 砝碼,輸出法蘭與關節繩輪半徑相同,則砝碼對關節繩輪端鋼絲繩產生的載荷為40 kg,考慮動載、鋼絲受力不均、疲勞、磨損等因素,取安全系數為4,則關節端繩輪兩側選用1.5 mm 鋼絲繩(最大承受載荷157 kg),減速器輸出端鋼絲繩負載為39.25 kg,選用0.8 mm 鋼絲繩(最大承受載荷46 kg)。

FDU-I 在動滑輪組與關節繩輪端鋼絲繩之間安裝張力傳感器,用于張力反饋,并采用軟限位保護機構,但如果電動機飛車,則軟限位失效,張力傳感器仍有可能因高速撞擊到驅動單元殼體而損壞,因此在FDU-II 的兩個動滑輪組內側分別引入一個行程開關,該硬限位用于保護張力傳感器。FDU-I 在關節繩輪端和驅動單元殼體底部均設計鎖緊器,但該兩個鎖緊器使用復雜,無法在不拆開驅動單元殼體的情況下對鋼絲繩進行張緊,且為有級張緊,FDU-II 去掉關節繩輪端的鎖緊器,設計雙向無級鎖緊器,該鎖緊器可在不拆開單元殼體的情況下方便對鋼絲繩進行張緊,能夠對FDU-II 進行雙向無級張緊,在進行張緊時可通過實時采集的張力傳感器讀數進行鋼絲繩張緊力控制。

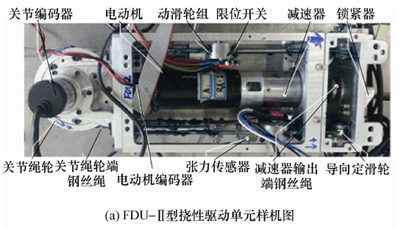

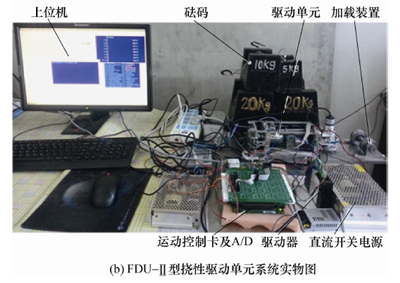

2.撓性驅動單元研制與系統搭建

設計制作FDU-II 型撓性驅動單元裝置,與FDU-I 型撓性驅動單元相比,其外形由0.28 m×0.11m×0.09 m 減小為0.28 m×0.09 m×0.07 m,質量由2.6kg 減為1.9 kg,實物如圖2a 所示,并搭建直流伺服驅動控制系統,由關節位置編碼器和繩雙向驅動張力傳感器、單元機械本體構成全閉環伺服控制和基于張力反饋的關節驅動力反射控制,解決繩驅動方式繩受載后彈-塑性伸長難于響應和精確控制的關鍵問題,控制系統實物如圖2b 所示。

圖2 研制的FDU-II 型撓性驅動單元及系統實物照片

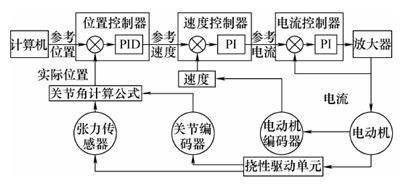

FDU-II 型撓性驅動單元控制系統構成如圖3 所示,采用PID 伺服控制。撓性驅動單元實現位置全閉環,電動機編碼器信號反饋至PMAC 速度控制器,實現速度閉環;關節編碼器信號反饋至PMAC位置控制器。張力傳感器值與關節編碼器值經關節角計算公式(文獻[11]式(5))計算得到的電動機位置估計值反饋至PMAC 位置環,從而實現位置全閉環。試驗表明在額定力矩與轉速下,全閉環系統誤差為0.5º,而半閉環系統誤差約為2º。

圖3 FDU-II 型撓性驅動單元控制系統構成

3.FDU-II 型撓性驅動單元性能測試

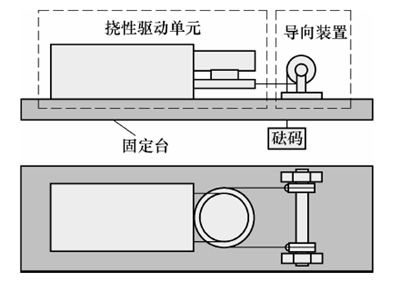

對FDU-II 型撓性驅動單元進行性能測試,分別為最高轉速測試、驅動能力測試、大轉角頻繁往復運動測試、頻響測試、FDU-II 輸入機器人步行樣本的測試和在仿人雙足步行機器人上的應用測試。撓性驅動單元加載裝置如圖4 所示,撓性驅動單元固定于試驗臺鋼板上,單元輸出法蘭上固定的鋼絲繩通過定滑輪導向裝置連接砝碼,通過改變砝碼的質量來改變加載到驅動單元上的力矩。

圖4 FDU-II 型撓性驅動單元測試裝置示意圖

3.1 最高轉速測試

測試FDU-II 型撓性驅動單元空載所能達到的最高轉速,調節FDU-II 的鋼絲繩預緊力為50 N,輸出角度范圍45º~0º,關節角度跟隨誤差上限為0.2º,測得FDU-II 最高轉速為92.2º/s,FDU-II 正、反向達到最高轉速時誤差不同是因為其裝配及加工誤差使正、反向運動時摩擦力矩不同所致。根據

FDU-II 空載最高轉速,可以計算出撓性驅動單元摩擦力矩及熱損耗,此時電動機轉速為3 570 r/min,經測試,電動機空載最高轉速為3 840 r/min,撓性驅動單元減速比為232.33,則撓性驅動單元理論空載最高轉速為99.9º/s,電動機轉速力矩比為7.84r·min–1/(mN·m),可得到折算到電動機端的損失力矩為34.4 mN·m。

3.2 驅動能力測試

首先計算可加載砝碼質量:已知電動機額定力矩112 mN·m,根據電動機損耗力矩,電動機輸出用于提升負載的力矩為77.6 mN·m,理論上驅動單元可輸出力矩18.0 N·m,關節繩輪半徑0.032 25 m,關節端可加載砝碼558 N,即55 kg(兩個20 kg、一個10 kg、一個5 kg)砝碼,考慮安全性,試驗最多加載40 kg 砝碼。

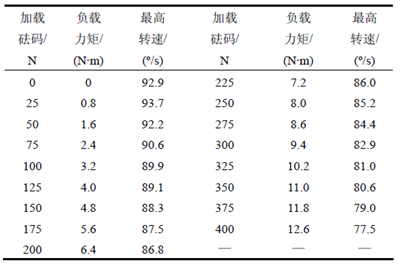

測試方法為以25 N 為等差項從零開始加載砝碼,直到400 N,該FDU-II 型撓性驅動單元驅動能力測試結果如表1 所示,可以看出加載25 N 砝碼后,撓性驅動單元的輸出轉速為93.7 º/s,大于其空載的輸出最高轉速92.9 º/s,經分析,認為動滑輪組導桿由于存在加工及裝配誤差,使其具有一定的摩擦力矩,而加載較輕砝碼后能夠抵消部分摩擦力矩,令驅動單元輸出轉速有少量增加,當加載50 N 砝碼,則驅動單元轉速低于空載最高轉速92.9 º/s。

表1 FDU-II 型撓性驅動單元驅動能力測試結果

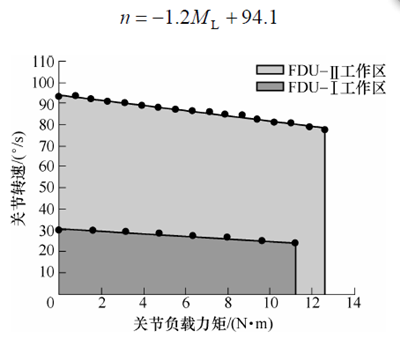

將FDU-II 型撓性驅動單元轉速-負載值進行線性擬合,見下式,其中ML 為負載力矩(N·m),n為驅動單元轉速(º/s)。驅動單元最高轉速-負載特性曲線如圖5 所示,圖5 中“· ”代表各負載力矩下對應的最高轉速。為便于比較,將撓性驅動單元FDU-I 的轉速負載特性曲線也繪制在圖5 中,可以看出,撓性驅動單元二代樣機相比一代在轉速上有顯著提高,原因一是FDU-II 型撓性驅動單元設計的各剛性部件剛度更好、摩擦損失更小;二是FDU-II采用具有關節全閉環和鋼絲繩張力反饋控制,關節跟蹤誤差顯著減小。

FDU-II 型撓性驅動單元長0.28 m,根據試驗結果,FDU-II 可輸出12.6 N·m 的關節力矩,力矩長度比為45 N·m/m,對比已有繩驅動機器人KOJIRO 的大腿關節,其長度0.3 m,力矩4.6 N·m,力矩長度比16 N·m/m[10]。

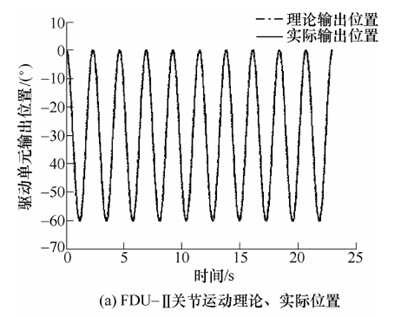

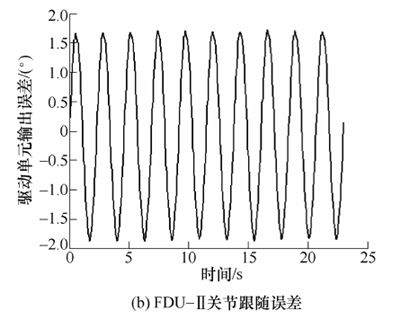

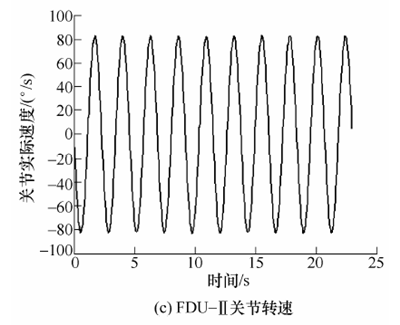

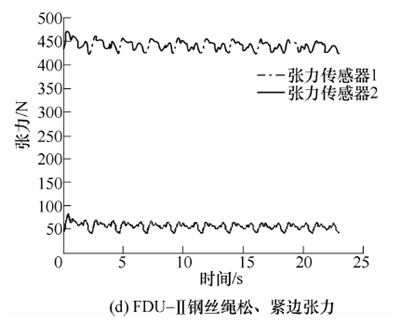

3.3 大轉角頻繁往復運動測試

以上測試均為單周期測試,僅為測試FDU-II型撓性驅動單元的極限工作能力,而FDU-II 應用在機器人步行運動時需要大幅值、多周期連續可靠運轉以實現FDUBR-I 型仿人雙足步行機器人的穩定步行因此進行大轉角頻繁往復運動測試,測試方法為加載FDU-II 關節加載40 kg 砝碼,令其以大幅值三角函數曲線連續運行10 min,最后10 個周期的測試結果如圖6 所示。FDU-II 的關節轉動范圍為0~60o,三角函數周期2.3 s,關節跟蹤誤差為1.6o,最高轉速為80 o/s,FDU-II 鋼絲繩松、緊邊張力呈現周期性變化、無突變,以上測試結果表明,FDU-II型撓性驅動單元能夠大幅值、多周期連續可靠運轉以實現FDUBR-I 型仿人雙足步行機器人穩定步行。

3.4 頻響測試

研制的FDU-II 型撓性驅動單元用作雙足步行機器人髖部俯仰自由度關節,而該關節轉速和力矩較大,有必要了解驅動單元在加載40 kg 砝碼時的頻響特性,從而進一步明確其驅動能力。在等幅值運動的條件下,頻率越高則電動機轉速越大,機械系統受電動機額定功率所限可能無法準確地測出其截止頻率。因此提出一種變幅值變頻率的頻響測試方法,即令電動機轉動頻率越高時,幅值越小,保證電動機始終不超過額定功率,該方法有效解決了電動機功率對系統截止頻率的約束。具體方法如下:電入頻率序列fi 為從f0 開始,以fd 為等差項遞增,直到fn,共有S 個頻率序列。采用變幅值變頻率余

圖6 大轉角頻繁往復運動測試結果

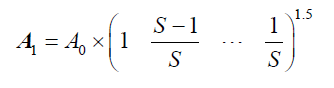

弦函數作為輸入函數,令A0 為最大幅值,A1 為變化的幅值矢量,表示如下

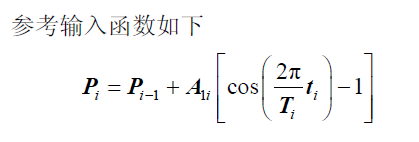

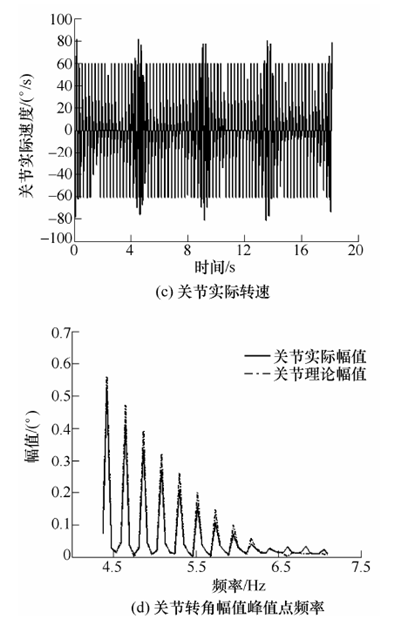

式中,i=1, 2, …, S,Ti=1/fi。參考輸入如圖7a 所示。將上述函數作為FDU-II 型撓性驅動單元頻響測試的輸入函數,其中,f0=4.4 Hz,fd=0.22 Hz,fn=6.6 Hz,S=11。經測試,FDU-II 型單元在加載40 kg 砝碼、輸入余弦波頻率為0~4.4 Hz 內并未達到截止頻率,僅給出輸入余弦波頻率在4.4~6.6 Hz 范圍內的測試結果。測試結果如圖7 所示。FDU-II 的關節參考輸入幅值為.5o~0o,跟蹤誤差約為±0.2o,而關節實際轉速在幅值峰值點附近約為80 o/s,其余點附近為60o/s。FDU-II 關節轉角幅值峰值點頻率如圖7d所示,幅頻特性見圖7e 所示,在第九個頻率點之后,其幅頻特性開始上揚,即該點之后關節輸出實際角度大于理論角度,表明此時FDU-II 關節回差已經大于理論幅值,FDU-II 輸出能力已達到極限,因此將前九個頻率點作為幅頻特性點進行線性擬合,插值得到FDU-II 的雙十截止頻率和經典截止頻率分別為4.5 Hz、6.1 Hz。FDU-II 比FDU-I 有更高帶寬(FDU-I 在加載額定負載,即35 kg 砝碼時,撓性驅動單元關節所最高轉速為24 o/s,關節位置跟蹤誤差為0.6o,經典截止頻率為1.3Hz[12])。

圖7 FDU-II 型撓性驅動單元頻響測試結果

3.5 FDU-II 輸入機器人步行樣本的測試

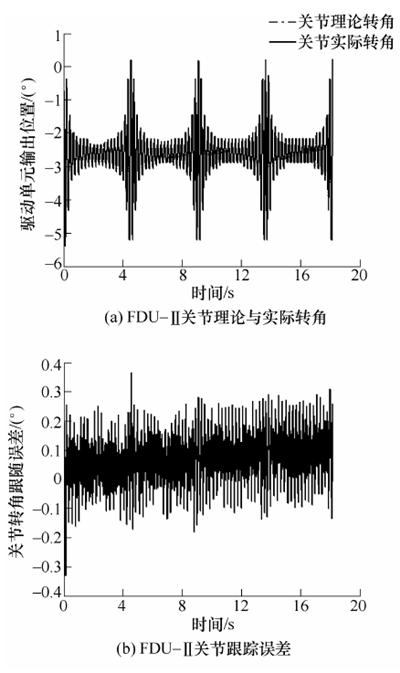

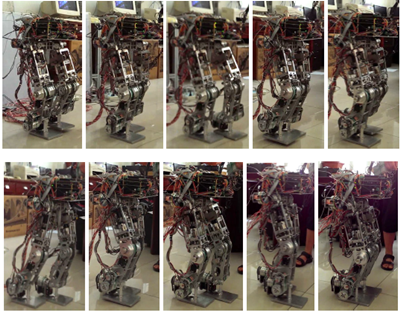

測試FDU-II 加載40 kg 砝碼,輸入機器人步行樣本的運行情況,以驗證FDU-II 對于機器人關節的驅動能力。測試樣本的復步長為200 mm,步行周期2 s(樣本生成方法見文獻[13]),測試結果如圖8所示。在三個步行周期內,FDU-II 最大關節跟蹤誤差為0.53º(圖8b),表明在該步速與負載轉矩下,FDU-II 型撓性驅動單元能夠滿足步行要求。該撓性驅動單元已申請發明專利[14]。3.6 FDU-II 在仿人雙足步行機器人上的應用測試將研制并經前述測試后的FDU-II 單元應用在仿人雙足步行機器人FDUBR-I 的雙腿髖部俯仰運動關節進行了不同步長、步速及控制方法的大量步行試驗,實現了穩定雙足步行,目前為止,FDUBR-I

圖8 FDU-II 輸入機器人步行樣本的測試結果

型雙足步行機器人最大步行速度為0.1 km/h[15],如圖9 所示;目前國際上有關繩驅動雙足步行試驗最好的結果:日本早稻田大學研制的全部關節采用繩

圖9 FDU-II 用在FDUBR-I 型機器人上的雙足步行測試試驗

4 結論

(1) 改進設計并研制了FDU-II 型撓性驅動單元系統,與FDU-I 型單元相比具有輕量化、有限位保護、鎖緊器使用方便、剛度高、輸出精度高等優點。

(2) 提出一種變幅值變頻率的頻響測試方法,即令電動機轉動頻率越高時,幅值越小,保證電動機始終不超過額定功率。該方法有效解決了電動機功率達到額定功率時撓性驅動單元系統截止頻率準確測試受到限制的問題;測試結果表明:研制的FDU-II 型撓性驅動單元頻響達到6.1 Hz。

(3) 進行了FDU-II 型撓性驅動單元轉速、驅動能力與頻繁往復運動測試,FDU-II 型撓性驅動單元關節端鋼絲繩可輸出400 N,在負載力矩12.6 N·m下,達到77.5o /s 的輸出轉速,長度力矩比45N·m/m(日本早稻田大學KENZOH 繩驅動關節端鋼絲繩可輸出200 N;日本東京大學KOJIRO 大腿關節力矩長度比16 N·m/m)。

(4) FDU-II 型撓性驅動單元輸入機器人髖關節步行樣本測試及應用于FDUBR-I 型仿人雙足步行機器人上實現穩定步行等結果表明:FDU-II 型撓性驅動單元滿足雙足機器人步行的力矩、轉速要求。驅動的雙足機器人步速也僅為0.023 km/h[16]。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息