摘要:介紹了無心磨床MK1080 砂輪主軸的結構,對砂輪主軸簡化后,通過ANSYS workbench12.0 對其進行強度、剛度、模態分析,驗證了MK1080 砂輪主軸設計的合理性,找出了該砂輪主軸的薄弱環節并修改其結構,使其在剛度指標上達到最優。

0 引言

MK1080 型數控無心磨床是險峰機床廠根據多年無心磨床的制造經驗,自主設計開發的一款高效數控無心磨床,該機床能夠磨削圓柱體、圓錐體以及成型旋轉體等零件,用于批量生產。磨床精度要達到Ⅲ~Ⅳ級,表面粗糙度要達到Ra0.16,能實現自動切入循環磨削,砂輪具有自動修整功能。

砂輪主軸是MK1080 型數控無心磨床的關鍵零件,其強度、剛度、模態直接影響到加工精度。普通的計算方法難以驗證砂輪主軸的結構是否滿足設計要求,而通過有限元技術,可以輕易獲得砂輪主軸強度、剛度、模態參數,為主軸設計提供參考。

1 、砂輪主軸的結構

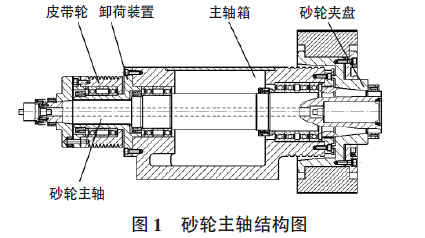

砂輪主軸與主軸箱采用高精度滾動軸承支撐,該軸承系具有良好的剛性,可保證砂輪主軸在高速下平穩運轉,結構如圖1 所示。

砂輪夾盤及皮帶輪以錐體(1∶5)配合于主軸上,均用左旋螺母緊固,以防止由于轉動慣性而松動。皮帶輪通過滾動軸承固定在卸荷裝置上,避免皮帶預緊力作用在主

軸上。該主軸最高轉速為3 000 r/min。

2、 砂輪主軸有限元分析

2.1 砂輪主軸分析

該主軸材料為40CrNiMoA,主軸雖然轉速高,但是啟動時間長,而且靜力平衡下最大應力只有8 MPa,所以分析時未考慮扭矩和疲勞破壞。

皮帶輪固定在卸荷裝置上,皮帶預緊力沒有傳遞到主軸,所以忽略皮帶輪重量及皮帶預緊力。這樣施加在砂輪主軸上的主動力有砂輪及夾盤的總重力和砂輪磨削時工件對主軸的作用力,而這些力是可以合成一個徑向作用力的。

砂輪磨削時,砂輪上單個磨粒的切削厚度雖然很小,但大量的磨粒同時對被磨金屬層進行擠壓、刻劃和滑擦,加上磨粒的工作角度很不規則,因此總的磨削力很大。

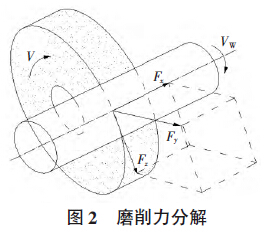

為便于測量和計算,將總磨削力分解為3 個相互垂直的分力Fx(軸向磨削力)、Fy (徑向磨削力)、Fz(切向磨削力),如圖2所示。

徑向磨削力Fy最大,這是因為磨粒的刃棱大都以負前角工作,而且刃棱鈍化后,形成小的棱面增大了與工件的實際接觸面積,從而使Fy 增大。通常Fy=(1.6~3.2)×Fz。

軸向磨削力Fx 很小,一般可以不必考慮。磨削力隨不同的磨削階段而變化。在初磨階段,磨削力由小到大變化幅度較大,進入穩定階段,工藝系統的彈性變形達到一定程度,此時磨削力較為穩定,光磨階段實際磨削深度近趨于零,此時磨削力漸小。磨削力的計算公式如下:

式中:Fz、Fy 分別為切向和徑向磨削力,N;vw、v 分別為工件和砂輪的速度,m/s;fr 徑向進給量,mm;B 為磨削寬度,mm;α 為假設磨粒為圓錐時的錐頂半角;CF 為切除單位體積的切屑所需的能,kJ/mm2;μ 為工件和砂輪間的摩擦因數。

根據式(1)和式(2),再計算出砂輪及夾盤的重力,合成以后,可以得到磨削時砂輪主軸上所受的徑向力。經過理論計算、實際加工測量和積累的經驗,這里取總的最大徑向力為2 000 N,施加于圖1 所示的主軸右端錐面上。

軸承支撐采用滾動軸承,因為不考慮疲勞破壞,所以在軸承支撐處及圖1 所示的主軸左端錐面皮帶輪扭矩傳輸斜面處施加固定約束。

2.2 有限元分析結果

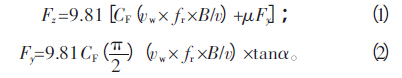

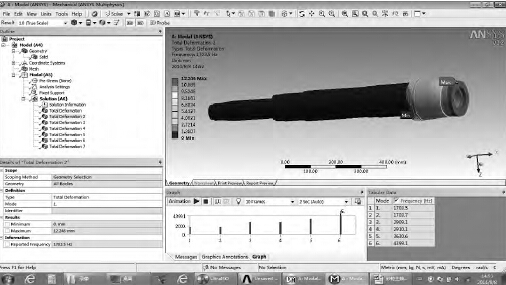

從圖3 可以看出,加載2 000N 時最大變形為0.001mm,發生在砂輪支撐端端面處。砂輪支撐錐面中位處變形為0.5~0.6 μm。

圖3 ANSYS 軸剛度分析

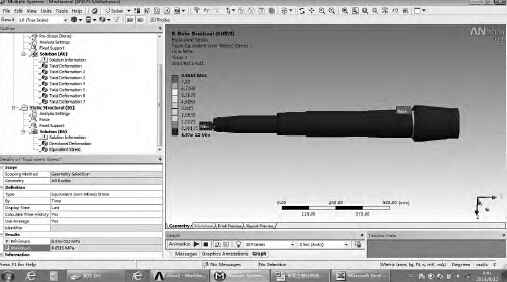

從圖4 軸模態分析中可以看到,一階模態為頻率1 703.5 Hz,如果考慮砂輪及砂輪夾盤與主軸的剛性連接,分析出的一階模態為287.5 Hz ,而主軸最高轉速為3 000 r/min,引起的振動頻率為50 Hz,遠遠低于主軸的一階模態頻率,所以砂輪主軸是不會發生共振現象的。圖5 是應力分析結果,可以看到最大應力為8 MPa,這遠遠小于材料許用應力。

通過以上對砂輪主軸剛度、模態、強度的分析,可以得知,該主軸在強度、振動性能方面完全滿足設計要求。而在剛度方面不是很理想,最后通過增加砂輪主軸砂輪夾盤錐面處的厚度使問題得到了解決。

圖4 ANSYS 軸模態分析

圖5 ANSYS 軸應力分析

3 、結語

在機械設計過程中,采用有限元方法的理論與技術對零部件進行強度、剛度、模態等分析,有助于提供零部件的可靠性,并可提高設計效率,減少設計成本。

本次研究以無心磨床MK1080 的關鍵零件砂輪主軸為例,對簡化后的模型有限元分析,結果與機床最后的測試參數基本吻合。但對模型的簡化也可能存在不足,還需進一步研究有限元分析理論與技術,更好地為機械設計、機械制造服務。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com