摘要: 為了提高機械產品的性能質量, 發展高新技術, 設計了高速數控磨床橫縱向進給部分,以實現較高的制造精度。通過對現有機床的分析,對橫縱向進給硬件進行了選擇及設計,其縱向采用反應式步進電機,橫向引入了直線電機進給單元;同時設計了該數控磨床的控制系統,使系統各個組成單元均受控于核心控制器PLC。最終,此數控磨床能夠很好地實現零件表面的高速精密磨削。

0 引言

本文對高速數控磨床橫縱向進給部分進行了合理設計和選擇硬件,提高控制系統的生產率和磨削精度,進而改善產品質量。

1 、高速數控磨床概述

(1)高速高精密磨削

在高速磨削加工中,現有的砂輪,砂輪的傳動裝置和磨床,限制了磨削速度。現代高精密磨削技術的發展,使磨削尺寸精度達到0.1~0.3 μm,表面粗糙度達到0.2~0.05 μm, 磨削表面變質層和殘余應力均很小,明顯提高了加工零件的質量。同時,精密、高速進給單元的出現為高精密磨削提供了有利條件。

由于CBN 砂輪的使用,強力磨削突破傳統磨削限制,生產率成倍提高,有些毛坯零件,不需要經過粗切加工,可直接磨削成為成品。

(2)數字控制系統

數控(NC)系統是一種控制系統,它能自動閱讀輸入載體上預先給定的數字,并將其譯碼,使機床移動并加工零件。數控系統是數控機床等自動加工設備的核心,且其技術發展水平已成為衡量一個國家機械制造水平的重要標志。

自1952 年美國研制出第一臺實驗性數控系統以來,數控技術的發展十分迅速,數控系統也由原先的硬連接數控發展成為今天的計算機數控(CNC),而且正在向高速、高精、高效、高可靠性;智能化、柔性化;多樣化;開放性;復合型等幾方面發展。

(3)STEP-NC

數控標準是制造業信息化發展的一種趨勢。數控技術誕生后的50 年間信息交換都基于ISO6983標準,即采用G、M 代碼描述如何加工。

ISO6983 從多方面限制了程序的移植性,因此,1996 年由國際標準化組織ISO/TC184 工業數據技術委員會正式命名了新的標準活動ISO14649,以取代在數控機床中廣泛使用的ISO 6983 標準制定的新標準稱為“CNC 控制器的數據模型”。它基于STEP 并把STEP 擴展到NC,形成“STEP-NC”,直接生產加工工序來控制機床。它解決了NC 程序缺乏統一性及一致性的問題。STEP-NC 是無G、M 代碼,無后置處理的NC。

2、 硬件部分設計

高速數控磨床橫縱向進給硬件部分的設計主要包括電機的選擇、電主軸的設計、滾珠絲杠的選擇和軸承的選擇。

(1)縱向進給機構電機

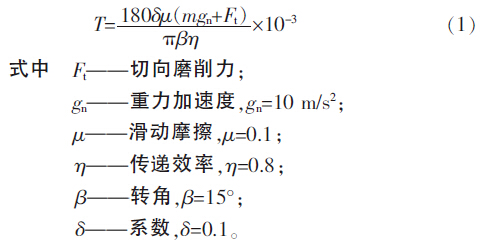

按縱向溜板箱與電主軸的總質量m=400 kg 計算,溜板箱導軌為滑動摩擦,根據磨削機床的特點,本機床主要考慮的是工作臺的摩擦轉矩

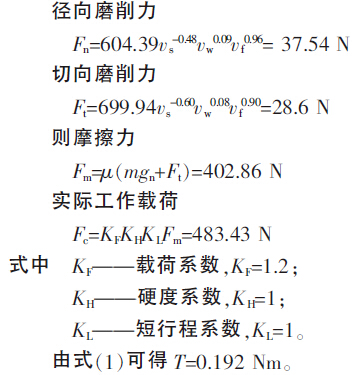

根據機床的總體布局與設計尺寸,取最大加工工件直徑D=200 mm,砂輪直徑D1=300 mm,電主軸的最大轉速24 000 r/min, 主軸的最大轉速為120 r/min,磨削進給速度vf=30 m/min, 砂輪速度vs=60 m/s,工件速度vw=12 m/min,根據文獻 得

根據所求數據,并查文獻[6],縱向進給機構選擇反應式步進電機。電機型號為75BF001。

(2)橫向進給機構電機

近年來,隨著技術的進步與加工質量和效率要求的提高,傳統的“旋轉伺服電機+滾珠絲杠”的進給驅動方式已不再滿足要求。在超高速加工中,為了提高生產率和改善零件的加工質量,不但要求數控機床具有超高速旋轉的大功率精密主軸驅動系統,更要求在瞬間達到設定高速狀態和在高速下瞬時準確停止運動。

直線電機具有如下特點:

①直線電動機最重要的優點是具有比傳統旋轉電動機大得多的加、減速度;

②加、減速過程的縮短,可改善加工表面質量,提高刀具使用壽命;

③提高了傳動精度和定位精度,不存在中間環節的磨損問題,維護簡單,提高了可靠性;

④進給的行程長度不受限制;⑤運動安靜、噪聲低。

綜合考慮上述因素,根據加工的要求本文采用直線電機作為砂輪的微進給裝置,永磁式直線電動機作為橫向進給機構的驅動源。直線電機進給機構的運行過程采用閉環反饋控制工作方式,用光柵尺檢測磨削刀具的實際位移,并將檢測信息通過直線電機的編碼器等量輸出端口反饋給PMAC 控制器,由控制器的PID 調節器根據目標位移與實際位移的差值自動調節電機的控制參數,快速控制磨削刀具運行,完成所需的進給。

(3)電主軸

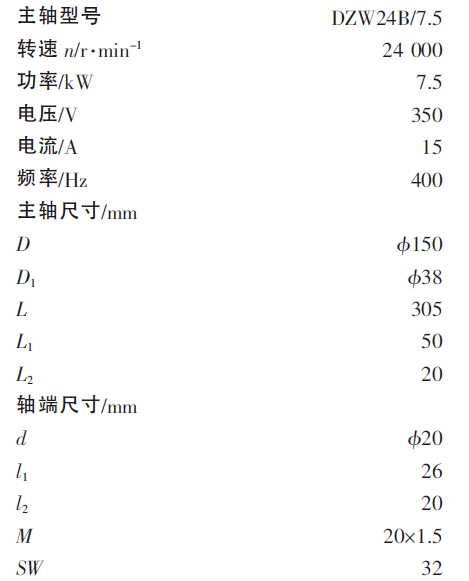

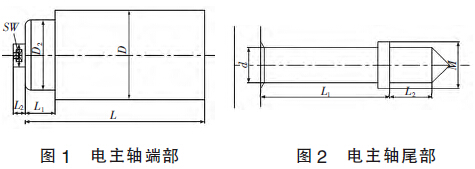

如圖1 和圖2 所示, 分別為電主軸端部和尾部。取壽命Lh=20 000 h,主軸轉速nm=120 r/min。根據文獻[7]選擇電主軸的參數:

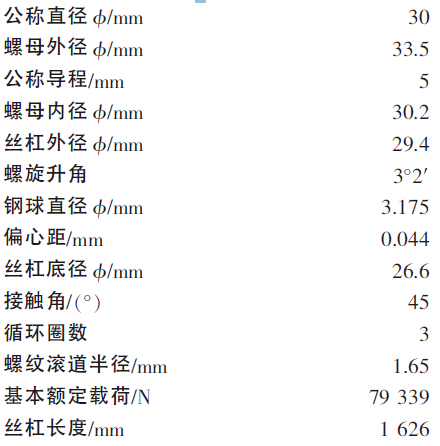

(4)滾珠絲杠

所選滾珠絲杠的參數:

經校核計算,滾珠絲杠的承載能力、壓桿穩定性和剛度均滿足要求。

(5)軸承

公式5

式中fh———壽命因數;

fm———力矩載荷因數;

fd———沖擊載荷因數;

fn———速度因數;

fT———溫度因數;

P———當量動載荷;

S0———安全因數;

P0———當量靜載荷;

Cr———額定動載荷;

PA———實際承受載荷;

ε———壽命指數。

經計算軸承以上3 種校核均滿足條件。

3 、控制系統的設計

由于機床要實現X、Y 兩個方向的進給運動的控制,因而采用工業上通用的PLC 控制系統對機床進行控制。其具有可靠性高、抗干擾能力強;模塊功能強、品種多;適應性強、使用面廣;編程方法簡單直觀;體積小、重量輕、功耗低等優點。

PLC 的CPU 是不能并行地進行多個操作的,它只能按分時操作的原理,每一時只執行一個操作,隨著時間的延續,一個操作接著一個操作地順序執行。

(1)磨削加工PLC 控制原理

本設計是在普通車床的基礎上進行改造的。用鋼球作為球頂尖,用黏接劑固結于錐頂尖球窩中,工件和剛球支撐于機床主軸及尾架上。分別以步進電機和直線電機帶動工作臺的縱向及橫向進給。為了適應頻繁起停的高速運動,采用電主軸系統并以變頻器作為調速裝置,工件的轉速由另一變頻器調節。步進電機、直線電機、變頻器、傳感器的采樣等以

PLC 作為機床的控制系統。首先PLC 啟動控制工件主軸,通過變頻器調節工件主軸轉速。預熱一段時間后,開始測量工件的圓度誤差,同時將編碼器信號輸入PLC 后用于控制采樣點位置,采樣后數據經放大濾波后PLC 的A/D 模塊轉換成數字量并CPU對數據進行處理,根據得到圓度誤差數據判斷是否需要繼續進行磨削。如果需要,則PLC 啟動電主軸并控制轉速,以位控單元控制直線電機做補償進給運動,實現閉環反饋控制。

PLC 可編程序控制器用于橫向、縱向控制中,將機床的橫縱向進給單元、砂輪主軸單元位置檢測以及其它附件有機的連接起來,使該磨床成為一個真正意義上的開放式的平臺,系統各個組成單元均受核心控制器PLC 的控制。

(2)位置檢測裝置及其控制

檢測裝置是閉環伺服系統的重要組成部分。它的作用是檢測位置和速度,發出反饋信號,構成閉環控制。閉環系統的數控機床的加工精度主要取決于檢測系統的精度。分辨率不僅取決于檢測裝置本身,也取決于測量線路。

數控機床對檢測裝置的主要要求:工作可靠,抗干擾性強;使用維護方便,適用機床的工作環境;滿足精度和速度的要求;成本低。

選擇測量系統的分辨率要比加工精度高一個數量級;要求控制系統能快速響應傳感器的檢測信號。本設計選用的是光電脈沖編碼器和光柵尺。光柵尺是一種高精度的檢測位移的傳感器。

高速數控機床縱向及橫向對刀具均用光柵尺完成,其中橫向進給對刀具用光柵尺在直線電機內部。具體過程:設置一原點作為信號輸入端,當電機運動到這一位置時啟動對刀子程序,檢測光柵尺數據并進行數字濾波及比較運算處理,被檢測信號變化超過某一限值即認為發生接觸。

4、 結語

本文簡要介紹了高速數控機床,進行了高速數控磨床橫、縱向進給的設計。縱向進給采用反應式步進電動機,橫向進給引入了直線電機進給單元;直線電機直接驅動電主軸砂輪的進給運動,打破了傳統的“旋轉伺服電機+滾珠絲杠”進給驅動方式,實現了機床橫向工作臺的“零傳動”;另外控制系統采用光電脈沖編碼器和光柵尺作為位置檢測裝置,大大提高了位置精度。最終實現了生產率的提高,提高了磨削精度,改善了產品質量。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com