摘要: 為了解決大直徑菲涅爾透鏡模具加工機床的加工穩(wěn)定性、精度難以保證的問題,基于ANSYS Workbeach軟件,對機床整體進行靜動態(tài)分析. 首先,通過靜態(tài)分析得到大直徑菲涅透鏡模具加工機床整機的薄弱環(huán)節(jié); 然后,利用模態(tài)分析法得到機床整機前六階的模態(tài)振型并分析了機床結(jié)構(gòu)的模態(tài)頻率及振型之間的關(guān)系. 分析結(jié)果表明: 橫梁穩(wěn)定性較低,為機床的薄弱環(huán)節(jié),橫梁內(nèi)部x 向筋板需要加強; 機床最大位移發(fā)生在橫梁位置,變形主要發(fā)生在地腳,需要改善優(yōu)化地腳數(shù)量與布局. 改進方案為: 橫梁筋板厚度不變,將內(nèi)部原垂直構(gòu)成的十形結(jié)構(gòu)筋板改為V 型結(jié)構(gòu); 箱體前段需要增加3 個地腳并成等距排列以提供支持力,從而加強機床剛度。

關(guān)鍵詞: 菲涅爾透鏡; 模具加工; 靜動態(tài)分析; 模態(tài)

菲涅爾透鏡是由一系列同心棱形槽構(gòu)成的光學系統(tǒng),具有優(yōu)良的光學聚焦和成像性能. 因其厚度薄、質(zhì)量輕、口徑大、結(jié)構(gòu)緊湊、可大批量利用復制技術(shù)生產(chǎn)等優(yōu)點[1-2],在軍工、航空航天、精密儀器等領(lǐng)域具有廣闊的應用前景.

大直徑菲涅爾透鏡的質(zhì)量取決于專用機床的性能指標,不僅要求機床具有高的加工精度和可靠性,還要求機床具有優(yōu)異的靜動態(tài)特性[3]. 機床靜動態(tài)特性的好壞直接關(guān)系到大直徑菲涅爾透鏡表面粗糙度和加工可靠性及整機的使用壽命[4]. 大直徑菲涅爾透鏡由于環(huán)距小、環(huán)數(shù)眾多,加工過程中加工軌跡由一簇相互之間不連續(xù)的同心圓環(huán)構(gòu)成且相鄰環(huán)帶傾角有微小差距[5]. 整個加工過程中,機床進行無數(shù)次的退刀、進刀同時需對刀具所在回轉(zhuǎn)軸進行微調(diào). 機床各軸不停地起動、停止以及微調(diào),這樣對機床的精度要求極高[6-7]. 機床是由許多部件組成的復雜系統(tǒng),那些質(zhì)量較大且起支撐作用的部件對機床整體結(jié)構(gòu)的特性影響很大,直接影響機床整體結(jié)構(gòu)的加工精度、運行穩(wěn)定性和工作壽命,必須對機床靜動態(tài)進行研究。

目前,國內(nèi)外諸多學者對機床的靜動態(tài)特性進行了研究并取得了有益成果. 丁喜合等[8]采用有限元軟件SAMCEF Mecano,找出了機床的薄弱環(huán)節(jié),驗證了靜動態(tài)特性分析的正確性. 王禹林等[9]使用ANSYS 針對影響較大的結(jié)合面剛度進行優(yōu)化,改善了整機的靜動態(tài)特性. 劉傳倫等[10]在虛擬樣機技術(shù)的基礎(chǔ)上,分析了雙橫梁高速加工龍門銑床的剛度和變形問題,提出了龍門銑床雙橫梁系統(tǒng)的設(shè)計方法,解決了大跨距龍門銑床剛度低、靈活性差的問題. 美國Park 等[11]利用靜動態(tài)特性分析得到機床靜剛度與機床結(jié)構(gòu)尺寸的關(guān)系,利用有限元軟件建立了3 個不同尺寸的機床有限元模型,對其分別進行了模態(tài)分析,確定了機床的最優(yōu)結(jié)構(gòu)尺寸. 英國Huo 等[12]利用ANSYS 軟件對所做出的開放式框架結(jié)構(gòu)和封閉式龍門結(jié)構(gòu)2 種機床總體布局進行靜動態(tài)分析得到后者優(yōu)于前者,為機床結(jié)構(gòu)優(yōu)化提供了指導方向。

本文針對大直徑菲涅爾透鏡模具加工機床加工穩(wěn)定性、精度難以保證的難題,以機床整機為研究對象,運用三維建模軟件Pro /E 建立了機床結(jié)構(gòu)簡化實體模型,應用ANSYS Workbeach 軟件建立了機床整機的有限元模型. 利用有限元法對機床整機進行了靜力學分析和模態(tài)分析,得到機床整機的位移云圖、固有頻率和振型,并提出了機床優(yōu)化措施.

1 、機床結(jié)構(gòu)簡介

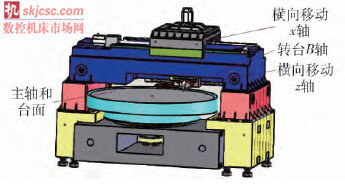

大直徑菲涅爾透鏡模具加工機床如圖1 所示,其采用龍門式立式主軸結(jié)構(gòu),橫向水平方向移動軸為x 軸,縱向豎直運動軸為z 軸. 轉(zhuǎn)臺B 軸布置在z軸上,可隨x、z 軸做水平、豎直運動.

圖1 大直徑菲涅爾透鏡模具加工機床三維圖

2 、建立機床有限元模型

鑒于大直徑菲涅爾透鏡模具加工機床的結(jié)構(gòu)特點,對機床整體進行建模.

2. 1 局部細節(jié)的簡化處理

由于大直徑菲涅爾透鏡模具加工機床結(jié)構(gòu)非常復雜,除了主要結(jié)構(gòu)外,還存在一些螺栓、螺釘孔、擋板等輔助結(jié)構(gòu),同時,橫梁、立柱內(nèi)部的筋板類型和位置復雜多樣,增大了在后續(xù)有限元分析過程的難度且這些輔助結(jié)構(gòu)對床身的靜動態(tài)特性關(guān)系不大,只是對機床主要結(jié)構(gòu)的一些應力相關(guān)的問題產(chǎn)生影響。 所以將這些結(jié)構(gòu)進行簡化處理后,對主要結(jié)構(gòu)進行靜動態(tài)特性分析,最終求得更加準確的有限元結(jié)論。

2. 2 床身材料的選擇

橫梁、立柱、床身等材料為灰鑄鐵HT250,其中材料彈性模量為160 GPa,密度為7 200 kg /m3,泊松比為0. 25.

2. 3 網(wǎng)格劃分

床身、立柱、橫梁等結(jié)構(gòu)內(nèi)部結(jié)構(gòu)復雜,內(nèi)部有筋板,外側(cè)有肋,孔的數(shù)量也較多,采用自由劃分的方式劃分網(wǎng)格,保證求解質(zhì)量和計算效率.

2. 4 邊界條件設(shè)定

在有限元分析過程中,邊界條件主要包括載荷和約束,Ansys Workbench 中有4 種慣性載荷形式和4 種接觸類型[9]. 慣性載荷形式包括慣性載荷、位移約束、結(jié)構(gòu)載荷、熱載荷. 接觸類型包括綁定接觸、不分離接觸、無摩擦接觸及粗糙接觸. 其中綁定接觸和不分離接觸屬于線性行為. 本文中機床各部件間接觸類型均為綁定接觸,電機導軌等其他附屬結(jié)構(gòu)均被慣性載荷代替.

3、 機床整機靜力學分析

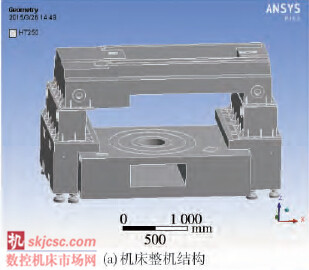

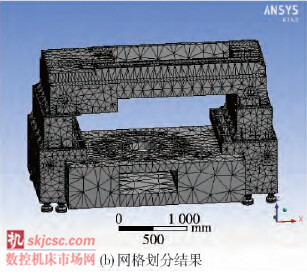

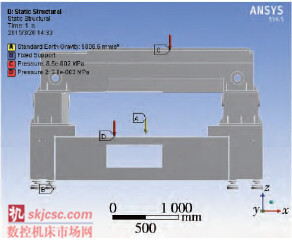

機床整機簡化后的結(jié)構(gòu)與網(wǎng)格劃分如圖2 所示,網(wǎng)格密度類型為粗糙類型,單元尺寸為100,網(wǎng)格劃分采用自由劃分方法,節(jié)點數(shù)為288 074,單元數(shù)為149 014. 通過計算可知橫梁、溜板、轉(zhuǎn)盤及其負載質(zhì)量約為3 875 kg,承受壓強為85 kPa. 機床受力情況如圖3 所示. 由于切削力很小,以上慣性載荷可看作恒力,故確定結(jié)合面為綁定接觸.

圖2 機床整機的結(jié)構(gòu)與網(wǎng)格劃分

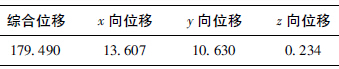

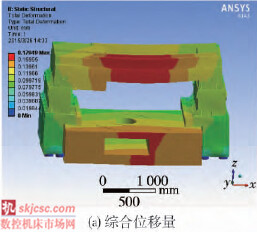

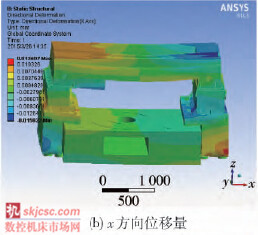

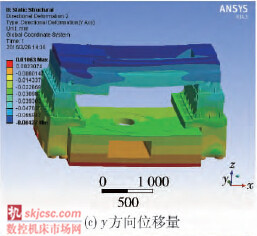

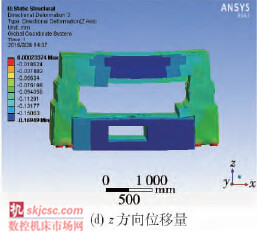

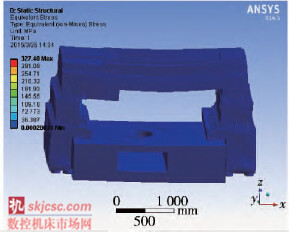

簡化后的機床模型主要受到自身重力、地腳支持力、轉(zhuǎn)臺與溜板等外界負載的作用力. 靜力學求解完成后,機床整體位移云圖如圖4 所示,機床最大位移見表1. 可以看出,機床綜合位移量主要發(fā)生在橫梁與機床箱體前段,綜合變形最大變形為179. 490 μm. 由表1 可知,機床z 向位移最小,x 向最大位移為13. 607 μm,發(fā)生在右下地腳處,y 向最大位移為10. 630 μm,發(fā)生在箱體前段. 橫梁內(nèi)部x向筋板需要加強,以減小x 向變形,箱體前段需要增加地腳以提供支持力,從而加強機床剛性. 在橫梁的壓力等外界負荷的作用下,左立柱底部的變形量比較小,最大變形位移發(fā)生在立柱右側(cè)y 向,這是因為立柱底部固定,受到橫梁壓力作用下產(chǎn)生壓縮變形. 立柱內(nèi)部左側(cè)筋板需要加強,減小立柱y 向變形,從而使機床得到高剛度. 由機床應力分布圖5可知,整機應力較小,滿足剛度要求.

圖3 機床整機約束條件

表1 機床整機各個方向的位移量

4 、機床整機模態(tài)分析

4. 1 模態(tài)分析理論基礎(chǔ)

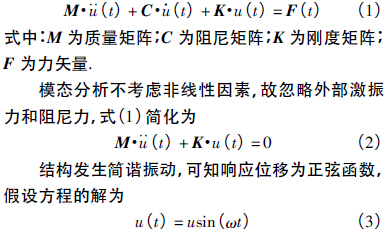

模態(tài)分析研究是利用模態(tài)坐標替換振動微分方程里的自然坐標,通過解偏微分方程,求得系統(tǒng)的固有頻率、模態(tài)坐標、阻尼比和振型. 正確的微分方程建立是分析機械結(jié)構(gòu)的動態(tài)特性的有力保證,多自由度運動微分方程可表示為

圖4 機床整機靜力分析結(jié)果

圖5 機床整機應力效果圖

4. 2 機床整機模態(tài)分析

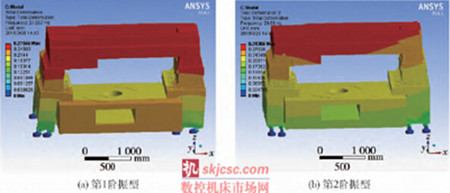

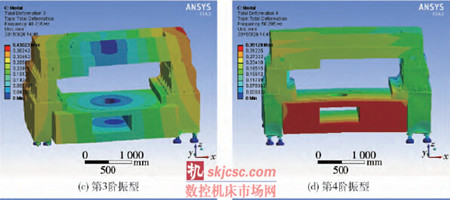

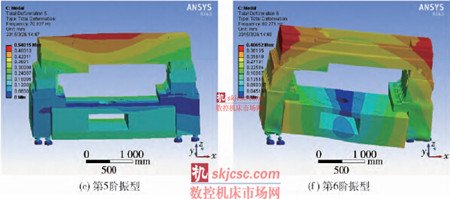

圖6 機床整機動態(tài)分析結(jié)果

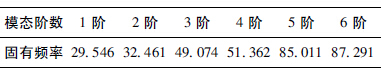

機床的設(shè)計要滿足機床在實際運行過程中剛度要求,通過對簡化后的機床結(jié)構(gòu)進行模態(tài)分析,得到六階振型如圖6 所示,機床整機結(jié)構(gòu)的固有頻率如表2 所示. 機床的一階振型固有頻率為29. 546 Hz,對應振型是在x - z 平面內(nèi)左右擺動,最大位移為275. 66μm; 機床的二階振型固有頻率為32. 461 Hz,對應振型是在y - z 平面內(nèi)前后擺動,最大位移為313. 06μm. 一、二階固有頻率接近,最大位移發(fā)生在橫梁位置,將會影響導軌的進給精度. 機床的三階振型固有頻率為49. 074 Hz,對應振型是在沿z 軸振動,最大位移為430. 23 μm; 機床的四階振型固有頻率為51. 362Hz,對應振型是在y - z 平面前后擺動,最大位移為428. 41 μm. 三、四階固有頻率相差不大,都為x - y 平面內(nèi)的整體變形,變形主要發(fā)生在地腳,需要改善優(yōu)化地腳數(shù)量與布局. 機床的五階振型固有頻率為85. 011 Hz,對應振型是在y - z 平面內(nèi)前后擺動,最大位移為480. 13 μm; 機床的六階振型固有頻率為87. 291 Hz,對應振型是在x - z 平面內(nèi)左右振動,最大位移為406. 52 μm.

表2 機床整機結(jié)構(gòu)的固有頻率

5 、結(jié)論

運用ANSYS Workbench 對大直徑菲涅爾透鏡模具加工機床進行了靜動態(tài)特性分析,得到以下結(jié)論:

1) 橫梁穩(wěn)定性較低,易發(fā)生S 形凹凸振動,為機床的薄弱環(huán)節(jié). 內(nèi)部x 向筋板需要加強,根據(jù)對角筋板抗扭理論,將橫梁內(nèi)部筋板改為V 形結(jié)構(gòu).改進方案為: 筋板厚度不變,將原來由橫向和縱向筋板垂直構(gòu)成的十形結(jié)構(gòu)轉(zhuǎn)變成斜筋構(gòu)成的V 形結(jié)構(gòu).

2) 整機一、二階固有頻率接近,機床最大位移發(fā)生在橫梁位置,將會影響導軌的進給精度; 三、四階固有頻率相差不大,機床變形主要發(fā)生在地腳,箱體前段需要增加3 個地腳并成等距排列以提供支持力,從而加強機床剛度.

3) 機床固有頻率較低,易發(fā)生共振,因此,電機等動載荷產(chǎn)生的激振力頻率要避開機床固有頻率,提高機床精度.

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況