基于西門子828D系統控制的曲軸連桿頸數控車床的應用分析

2017-12-22 來源: 德州德隆(集團)機床有限責任公司 作者:鄭翠翠,李樂

摘 要:曲軸連桿頸數控車床主軸驅動選用雙級同步帶減速結構,主、副主軸是由前后主副通過一根主傳動杠同步驅動,配合使用主軸同步帶張緊結構,起到消除傳動間隙的作用。同時數控系統采用西門子828D配全閉環(伺服軸配海德漢光柵尺),這種結構大大降低了主軸驅動同步帶的傳動誤差,并且使得前、后主軸驅動系統誤差可調整性增強。

關鍵詞:全閉環;雙級同步帶減速;曲軸連桿頸數控車床;海德漢光柵尺

0 引言

隨著汽車行業的逐步發展,人們對汽車發動機的質量要求也逐漸提高。其中曲軸作為發動機的關鍵部件,它的精度決定著整個發動機的性能。曲軸連桿頸數控加工車床是一款需要有著高精度、高效率的數控加工中心。這時,普通的單級同步帶主軸結構已經難以解決機床的加工精度[1]。同時,普通數控系統的開環、半閉環編碼器就已經達不到加工要求[2]。所以改善主軸傳動節夠、提高數控系統的版本、增加雙軸的全閉環功能成為整個機床性能提高的關鍵。在曲軸連桿頸數控車床中,將主軸驅動選用雙級同步帶減速結構、數控系統采用西門子828D系統、系統增帶全閉環功能(配海德漢光柵尺)[3]應用其中,大大提高了整個曲軸加工的效率與精度。

1 、普通的曲軸加工數控車床

1.1 傳統的主軸傳動結構

普通的曲軸加工機床主軸為單級傳動結構(如圖1所示)。

圖1 曲軸加工主軸傳動結構

2 、數控系統及光柵尺功能介紹

2.1 西門子828D數控系統功能介紹

德國西門子數控系統[4],型號828D可以實現4軸聯動,基于PROFINET的輸入輸出接口可以高速傳輸數據。配西門子伺服主電機,具有高精度、高性能轉速、扭矩及分辨率。同時數控系統配備在線測量功能,可以在伺服軸上加入光柵尺(全閉環測量系統),使系統反饋數據更加精確。

2.2 直線光柵尺

光柵尺選擇德國生產的海德漢直線光柵尺 。

L B 3 8 2 C 距離編碼光柵尺,信號周期為 4 0 µ m , 1 V p p增量信號,準確度等級為±0.1um。此型號光柵尺與西門子828D系統配合使用,伺服軸準確定位可達到0.0078度(實測數值)[ 5 ]。機床使用的數控系統為SIEMENS 828D SL,其中系統參數設置需要注意一下參數30200是編碼器的數量;31000=1表示的是光柵尺;30240[0]=1;30240[1]=0。關于其他與光柵尺有關的參數需要根據實際車削精度做改動。

2.3 曲軸連桿頸數控車床

2.3.1 機床結構優化

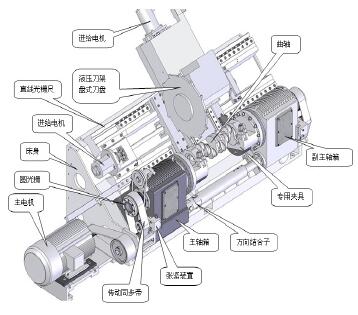

本文以曲軸加工數控機床為研究對象,將主軸傳動結構進行優化,主軸傳動優化后的結構圖如圖2所示。

圖2 結構主視圖

在圖中,主副主軸箱位于機床的前方,偏心工裝安裝在各自的主軸上,工裝之間裝夾曲軸。主電機通過同步帶減速驅動I軸,然后通過I軸及其傳動杠將動力一起傳遞到主副主軸上,有效保證了兩主軸的同步。專用曲軸連桿頸加工刀具安裝在其專用的液壓刀具系統上,通過伺服電機驅動滾珠絲杠在滾柱式重載直線導軌上移動[6],對外圓、端面、圓弧等處進行車削。

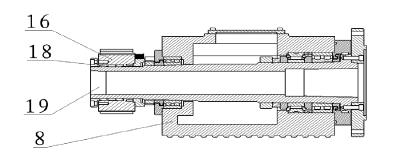

圖3 結構后視圖

圖3中,8為前主軸箱,16為主軸同步帶輪,18為主軸帶輪漲套,19為主軸。

2.3.2 試車加工精度分析

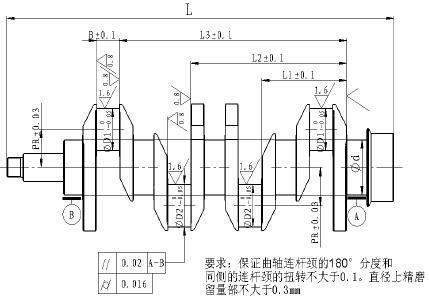

對工件進行曲軸加工,測量隨機選擇優化前與優化后工件經三坐標測量儀進行檢測,需要加工零件圖如圖4所示。

圖4 零件圖

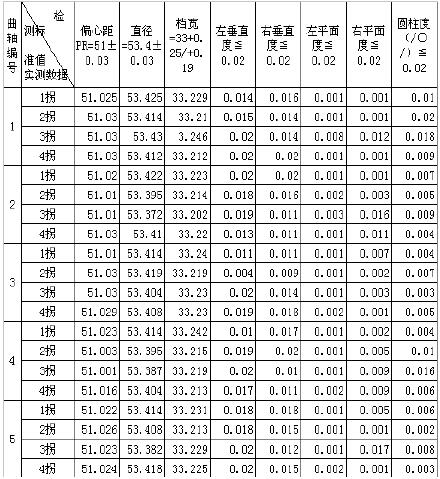

選用特殊刀具對以上工件內弧進行加工[8],要求工件加工精度小于等于0.01°隨機挑選5件零件分別在普通機床與增加機床優化后的機床上進行車削,前后工件精度誤差結果如表1 所示。

表1 工件加工精度表

3 、結果

從以上數據得出結果,工件加工左右垂直度符合尺寸公差標準,左右平面度在誤差范圍內。同時有保證了工件的圓柱度,尺寸一致性良好。

4 、結論

曲軸連桿頸數控車床選用雙級同步帶減速結構,數控系統采用西門子828D配全閉環(伺服軸配海德漢光柵尺),這種結構在大大降低了主軸驅動同步帶的傳動誤差的同時,又增強了前、后主軸驅動系統誤差可調整性[7]。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息