一種高速數控車床主軸裝配工藝方法研究

2019-3-25 來源:安徽機電職業技術學院實驗實訓中心 作者:董斌

摘要: 某機床制造企業開發的新型高速數控車床廣泛應用于汽車行業和精密軸承行業的精密零件加工。在產品的試驗過程中,發現主軸運轉噪聲很大,嚴重影響機床精度,軸承的使用壽命也大大縮短。

通過對該產品的主軸結構和裝配過程進行分析,找出裝配精度超差的原因,并根據發現的問題,提出新的裝配工藝方法,最終解決了裝配精度超差的問題。

關鍵詞: 數控車床; 高速主軸; 定向裝配

高速數控車床憑借精度高、高速運動平穩、所加工零件精度高,在市場占有率較高,是汽車行業和精密軸承行業加工精密零件的關鍵設備之一。其中主軸部件的裝配精度將直接影響機床的工作精度,從而影響零件的加工質量。一般要求主軸的徑向跳動和端面跳動都嚴格控制在 0. 005 mm 范圍內,只有合理的裝配工藝方法才能保證機床的精度要求。

1、 主軸結構分析

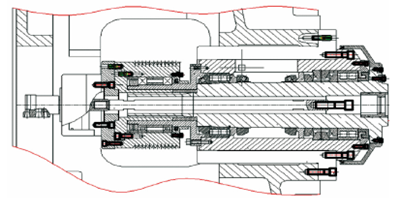

圖 1 所示為該機床主軸部件裝配圖。

圖 1 主軸部件裝配圖

主軸采用兩點支撐,主軸前端采用雙列圓柱滾子軸承和雙列圓柱滾子軸承組合支撐,通過鎖定螺母調整軸承間隙。主軸后端采用雙列圓柱滾子軸承支撐,通過兩個鎖定螺母調整游隙。主軸端部短錐用于工裝夾具的定位,并通過端面鍵傳遞扭矩。主軸傳動通過多楔帶輪經花鍵法蘭盤傳遞到主軸,以消除帶輪對主軸的徑向張緊力,提高主軸剛度。

2、 裝配中的主要問題分析

由于在實驗裝配階段沒有找到一種有效的主軸部件裝配方法,完全憑以前裝配機床的經驗和感覺進行裝配,導致裝配出來的主軸精度達不到設計要求,主軸運轉噪聲很大,嚴重影響機床精度,軸承的使用壽命也大大縮短。

通過對主軸裝配工藝的分析,發現兩個主要問題:

(1) 主軸軸承間隙的調整全憑經驗,沒有進行必要的測量,造成裝配結果不可控。

(2) 主軸裝配過程中沒有考慮主軸及軸承制造精度的誤差。

3、 主要解決措施

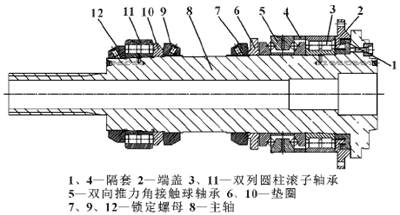

主軸結構圖如圖 2 所示。由于主軸軸承采用的是雙列短圓柱滾子軸承,該軸承內圈的內孔帶有錐度,它與主軸上的錐面相結合,其調整的最理想狀況為內圈隨著被漲大,把軸承外圈漲緊在短圓柱上,使它剛剛不因本身重力而下來,但又能靈活地轉動為止。根據故障分析,問題主要出現在主軸軸承隔套的調整方面。

圖 2 主軸結構圖

之前的調整方法是在調整隔套時,軸承安裝后漲緊程度全憑經驗,沒有進行必要的檢測,裝配的結果就是精度達不到要求。

改進后的裝配工藝方法如下:

(1) 清洗主軸軸承,并將清洗槽按粗洗和精洗分開。

(2) 測量各配合件尺寸并做記錄。主要測量主軸套筒前、后兩孔內徑尺寸,兩雙列圓柱滾子軸承的外圈尺寸。通過預緊保證軸承與套筒孔配合過盈量0. 005 mm。

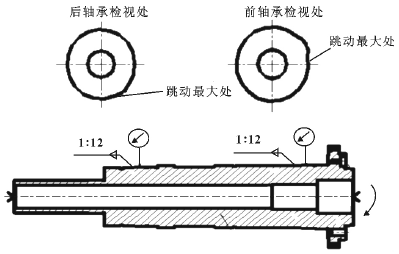

(3) 檢查主軸前、后軸承 1 ∶ 12 錐面接觸情況,涂色檢查,要求接觸面不小于 75%,且靠近大端;旋上鎖定螺母,檢查螺母工作面,跳動在 0. 01 mm內。測出主軸前、后軸承 1 ∶ 12 錐面徑圓跳動最大的位置,并做標識,如圖 3 所示。

圖 3 主軸錐面圓跳動測量

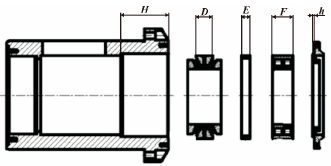

(4) 測量軸承的外圈寬度D、F,主軸套筒內孔的深度H,隔套的寬度 E。配磨前端蓋 2 的外圈壓緊量 h,保證( D+E+F+h) -H = 0. 08 ~ 0. 10 mm,如圖 4所示。

(5) 清洗主軸8,將雙列圓柱滾子軸承 3、隔套1、雙向推力角接觸球軸承5裝入主軸,然后裝入墊圈6,旋上鎖定螺母7,用勾頭扳手逐漸旋緊; 旋轉勾頭扳手的同時,用手托住雙列圓柱滾子軸承3的外圈,同時旋轉外圈繼續旋緊鎖定螺母 7,直至旋轉雙列圓柱滾子軸承3時有一定的受力,且松開手后軸承外圈不下墜; 同時測量漲緊后的雙列圓柱滾子軸承 3的外圈尺寸,通過與先前測量的軸承孔的尺寸比較,保證安裝到軸承孔后,過盈量為 0. 005 mm。

圖 4 主軸錐面圓跳動測量

(6) 用塊規測量主軸軸頸端面與軸承之間的間隙 H,圓周方向等分至少測量 4 個位置,取 4 次測量值的平均值,記下平均值。

(7) 修磨隔套 1,厚度尺寸比測量的 H 值的平均值小 0. 08 ~ 0. 10 mm。按裝配圖,順序安裝隔套 1、前端蓋 2、雙列圓柱滾子軸承 3、隔套 4、雙向推力角接觸球軸承 5、墊圈 6、鎖定螺母 7,鎖緊鎖定螺母。

(8) 主軸與后端軸承的裝配。后端軸承的測量、調整、裝配方法與裝配前端軸承相同。旋上螺母,檢查螺母工作面,跳動在 0. 01 mm 內。按裝配前軸承的方法,調整好隔套 5,固定鎖定螺母 9、12。

(9) 按裝配圖組裝主軸上其他零件后,主軸套筒去毛刺、清洗,加熱至 80 ~ 85 ℃ ,主軸套筒大端向上垂直放置于圓周均布的幾塊高度相對一致墊塊上。將組裝后的主軸組件裝入主軸套筒,再裝入后軸承的外圈。在裝入過程中,隔套 4 的外圓應與雙列圓柱滾子軸承 3 的外圓平齊,而且不允許用重物敲擊,強行裝入主軸套筒內。只允許用銅棒輕輕敲擊,且圓周均勻受力。均勻交叉擰緊前端蓋 2 的安裝螺釘。

(10) 按裝配圖,順序安裝墊圈 10、雙列圓柱滾子軸承內圈 11、鎖定螺母 12。在組裝過程中,在各個球、滾柱之間均勻地填充高級潤滑脂。用手轉動軸承,使潤滑脂均勻地進入滾道面、保持架內徑部、各個球之間、引導面等各處。

(11) 組裝后的組件放倒在 V 形鐵上,預緊后軸承鎖定螺母 12,邊旋轉鎖定螺母邊旋轉主軸,直至雙列圓柱滾子軸承 11 的外圈處于漲緊狀態且外圈靠牢在臺階上,鎖緊鎖定螺母 12。

(12) 按裝配關系,依次按順序裝上皮帶輪組件及回轉油缸組件。

(13) 檢查主軸的旋轉精度、軸向跳動和軸向剛度,如達不到目標精度,調整前、后端鎖定螺母,直至符合精度要求。

(14) 采用推力靜剛度法測量主軸的軸向剛度沿主軸軸方向加力 1 000 N,軸向位移不超過 5 μm。

4 、結論

通過對主軸裝配工藝的改良,各項靜態精度滿足設計要求。實際運轉測試并通過應用后反饋的信息,主軸運轉良好、噪聲低,加工零件質量穩定,機床精度保持性好。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息