深孔鉆削刀具系統磁流變制振器設計及其動態性能研究

2017-1-19 來源:孔令飛,孟維昌,侯曉麗,王 杰,李 超 作者:孔令飛,孟維昌,侯曉麗,王杰,李超

摘 要:依據實際深孔鉆削刀具系統的結構布局及其振動特征,設計了一種新型刀具系統制振器的結構布局形式。以制振器理想輸出阻尼力和內磁感應強度達到飽和為設計目標,給出了磁流變制振器結構的優化設計方法及其具體結構參數;運用有限元法,分析了新型制振器的磁場分布特征及其輸出阻尼特征。以此為基礎,通過深孔鉆削實驗研究,獲得了不同勵磁電流和切削參數條件下刀具振動的抑制效果,驗證了所提出的新型磁流變制振構型的可行性和有效性。

關鍵詞:深孔鉆削;刀具振動;制振器設計;動態特性

近年來,隨著冶金、核電及兵器工業的發展和市場需求的多樣性,新型難加工材料的深孔加工、異型零件的深孔加工等越來越多,加工難度也越來越大[1]。實際鉆削中,由于深孔鉆削刀具處于封閉狀態、加工孔長徑比大(L/d >5)、刀具系統動態剛性差等特點,致使刀具系統的振動行為極其復雜,易在工件表面形成“波浪”、“多角”、“過切”或“欠切”孔型。那么,能否有效、精準地控制深孔加工刀具系統的動態行為已成為人們日益關注的熱點問題[2 -3]。為提高切削效率和加工品質,人們在鉆削加工刀具系統的振動控制方面開展了大量研究工作。Mehrabadi 等[4]構建了考慮鉆削過程阻尼和質量偏心影響的刀具系統動力學模型,討論了刀具動態運行軌跡的特征及其穩定性,并結合實驗結果證實了該模型的準確性。Roukema 等[5 -6]首次給出了包含有非線性特征、刀具幾何尺寸及全部振動模式的鉆削過程耦合動力學模型,通過對其進行全面的時域仿真分析,獲得了鉆削過程刀具動態特性的穩定域。在此基礎之上,Ahmadi等[7]又提出了動態鉆削過程的廣義穩定性模型,模型中考慮了刀具渦動和扭轉振動對切厚再生效應的影響,實現了在半離散時域內鉆削刀具的穩定性預測。總體來說,上述這些方法可理解為從全耦合動力學機理建模的角度來預測與控制刀具的動態行為,它們均是通過調整切削轉速或進給量來避開不穩定切削區域,進而避免再生振動或自激振動的出現。可是,當由刀具-工件所組成的切削系統中有一者改變時,其穩定域也會隨之發生變化,為實際應用帶來了困難。然而,上述研究給了我們一個重要的啟示:在實際鉆削過程中,若能夠抑制某些振動模態使其不被激發出來,或降低其振動的能量,則該振動模態就不會對鉆削過程加工孔品質產生太大影響,進而有效提高加工孔品質。基于此,依據深孔鉆削刀具系統的實際工作特點,設計了一種新型刀具系統制振器的結構布局形式。以制振器理想輸出阻尼力和內磁感應強度達到飽和為設計目標,給出了磁流變制振器結構的優化設計方法及其具體結構參數,并結合有限元法,分析了新型制振器的磁場分布特征及其輸出阻尼特征。以此為基礎,通過鉆削實驗研究,獲得了勵磁電流、制振位置及進給量對制振器抑振效果的影響,同時也驗證了本文所提出的新型磁流變制振構型的可行性和有效性。

1.深孔加工刀具振動抑制構型的結構及其工作原理

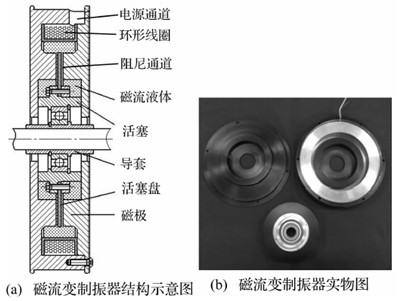

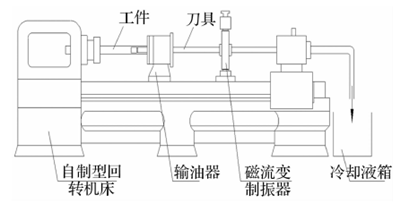

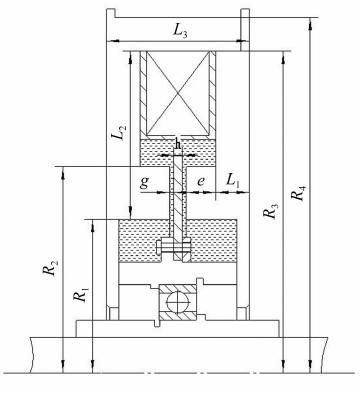

本文所提出的制振器結構設計方案見圖1,該結構主要由磁流變液體、殼體、活塞、活塞盤、磁極和線圈等部分組成。實際鉆削中,將鉆桿穿過導套,通過調整施加于制振器環形線圈的勵磁電流大小,即可改變活塞盤和磁流變液體接觸面的阻尼值和剛度特征。該結構的最大特點是通過調整線圈電流數值,以期對某些有害于加工精度和表面質量的振動模態實現摧毀,或抑制其不被激發出來,最終鉆削形成預定的零件孔品質,具體深孔鉆削系統布局形式見圖2。

圖1 磁流變制振器結構示意圖

2.制振器的設計方法

2.1 制振器設計的基本原則

在磁流變液制振器的設計中,制振器輸出的振動

圖2 深孔鉆削加工原理示意圖

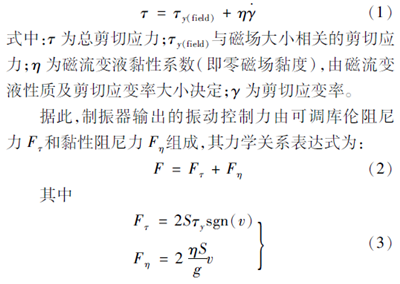

控制力及其響應速度不僅與磁流變效應的強弱及速度有關,并與制振器各部件尺寸和阻尼間隙也密切相關,而這些因素歸根結底又與如何構建磁流變液黏性模型存在著緊密聯系。本文基于Bingham 黏性模型[8 -9],若制振器線圈未通電時,制振器腔體內的磁流變液表現為牛頓流體特性,其剪應力與剪應變成正比,而當施加勵磁電流后,環形線圈產生外加磁場,相應的阻尼通道內磁流變液體的剪切力函數可描述為如下形式:

對比式(1)、式(2)和式(4)可知,制振器產生的剪切應力τy隨著間隙距離g 的增加明顯下降,這主要是由于線圈在阻尼通道內產生的磁感應強度隨著間隙g的增加明顯下降,因而為了增大磁場強度則需要減小間隙g。但是,g 的減小會使黏性阻尼力Fη增大,致使可調系數K 變小,進而制振力的實際輸出調節范圍變小。因此,實際設計中,制振器的基本設計原則就是需要合理設計間隙g,使得制振器輸出的振動控制力及其調節范圍均可滿足實際使用的需求。一般說來,間隙g取值范圍為0.8 ~2 mm 較為合理[10]。

2.2 制振器的材料選擇

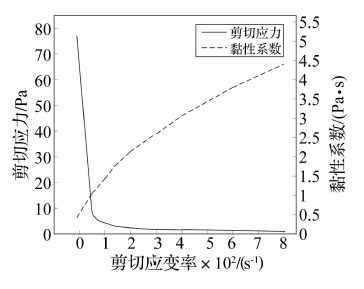

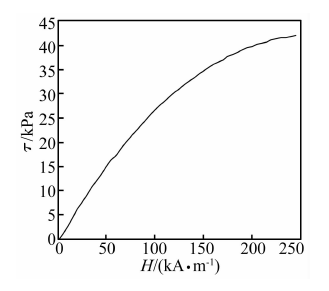

依據深孔加工制振器的實際工作特點,并綜合考慮材料的磁學性能、結構強度以及性價比等因素,新型制振器的殼體和活塞盤均選擇20#低碳鋼,而制振器的繞線盤和活塞則選擇鋁材料,這主要是基于鋁質材料的不導磁性(相對磁導率為1),可使磁場集中在制振器的工作回路中,從而減少漏磁,提高磁場利用效率。對于磁流變液的選擇,本文選用MRF -132DG 磁流變液,該材料為碳氫基磁流液體,它的剪切應力與剪切應變率關系、黏性系數與剪切應變率的關系見圖3[11],屈服應力τ和磁場強度H 關系曲線見圖4[12]。

圖3 MRF -132DG 剪切應變率性質

圖4 MRF -132DG 屈服應力與磁場強度關系

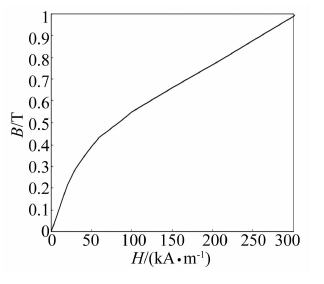

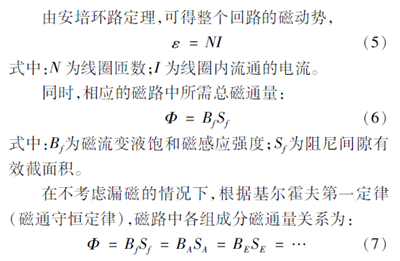

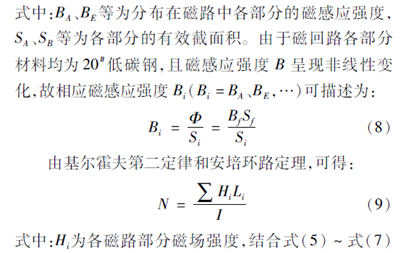

2.3 磁路系統的設計

在磁路系統設計中,間隙通道內磁流變液的磁感應強度B 是關鍵參數。首先,根據磁流變液B -H 曲線和磁特性曲線τ-H 曲線得到磁流變液材料的工作點。本文選擇磁流變液達到磁飽和時(屈服應力τy最大),對應工作點的磁場強度Hf =250 kA/m,磁感應強度Bf=0.9 T,磁流變液B -H 曲線見圖5[12]。為了便于勵磁線圈匝數的計算,可將磁流變制振器的結構參數作如下定義(見圖6):g 為阻尼間隙;h為活塞盤厚度;e 磁極厚度;L1 側邊壁厚度;L2 側邊壁長度;R1 和R2 分別為磁極內半徑和外半徑;R3 和R4 分別為殼體內半徑和外半徑。

圖5 MRF -132DG B -H 曲線

圖6 磁流變制振器的結構參數

3.制振器結構的優化設計

為了實際鉆削時新型制振器安裝便利,以及獲得足夠大的制振力輸出范圍和結構強度,可先利用式(1)~式(4)進行初步計算,得到制振器的初步設計結構參數,見表1。然后,依據制振器設計原則,將制振器具有較大的可調系數K 及阻尼通道內磁感應強度達到0.9 T作為優化設計目標,對初步結構設計參數進行優化,以期實現磁流變液使用效率最高,且降低制振器整體體積和質量。制振器的結構優化可分為兩個部分,即徑向結構優化和軸向結構優化。

表1 磁流變制振器初步設計結構參數

3.1 制振器徑向結構優化

制振器徑向結構的優化應根據制振器理想輸出控制力F,并結合制振控制力計算式(2),即可求解得到徑向結構尺寸,其中活塞盤和磁極截面積是影響制振控制力大小和間隙通道內磁流變液能否達到磁飽和的關鍵。另外,由于黏性阻尼力Fη比可調庫倫阻尼力Fτ小很多,且在低速區時Fη與鉆桿擾動速度有關,因而制振控制力F 幾乎完全由Fτ提供。若可調庫倫阻尼力Fτ為最大值時,則制振器的輸出控制力F 即為制振器的理想目標值。基于此,當制振器輸出控制力F 、磁流變液飽和剪切應力τy確定之后,依據式(2)和式(3),就可獲得磁極截面積SE,具體計算公式為:

強度要求的條件下盡量減小制振器體積和質量。本文所采用鉆桿直徑為17 mm,鉆桿套厚度2 ~4 mm,軸承選取深溝球軸承。因而,考慮到磁極內半徑R1 受深孔鉆桿直徑影響,依據式(12),可計算獲得內半徑R1 =36.5 mm,外半徑R2 =49 mm,理想輸出阻尼力Fn =300N,τymax =44.7 kPa。

3.2 制振器軸向結構優化

在制振器軸向結構設計中,相關設計變量和約束條件如下:

3.2.1 設計變量

軸向結構優化設計中,有5 個設計變量,分別為阻尼間隙g、活塞盤厚度h、磁極厚度e、側邊壁厚度L1 和側邊壁長度L2。

3.2.2 約束條件

① 非線性不等式約束

根據設計要求,可調庫倫阻尼力Fτ的最大值需達到制振控制力F,即

3.2.4 優化求解

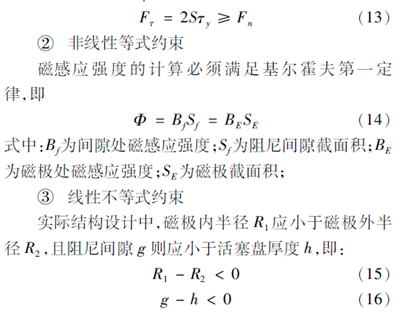

約束條件確定后,借助Matlab 中fmincon 函數來實現優化計算,分別取理想控制力Fn =300 N 及最大擾動速度Vmax =3.5 m/s 進行計算,并將優化計算結果取整,相應優化后制振器的結構參數見表2。此外,考慮到勵磁線圈所占面積將會影響側邊壁厚度L1 和側邊壁長度L2 的大小,因而實際設計時L1 和L2 兩個參數還要根據線圈線徑和匝數做出具體調整。

表2 磁流變制振器優化后結構參數

由表2 可知,相對于表1 的初步結構參數而言,優化后的活塞盤厚度、磁極厚度和阻尼間隙并未改變,僅是側邊壁厚度有所增加,而側邊壁長度、磁極內半徑和外半徑尺寸則明顯降低,因而減少了制振器的整體體積和質量。

4.制振器磁路系統的數值分析

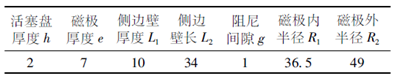

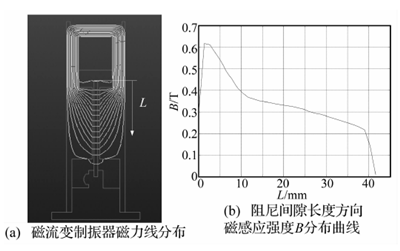

為了驗證新型制振器的結構參數是否滿足實際需求,運用ANSYS 有限元軟件中的PLANE53 單元對制振器阻尼間隙、磁極和殼體回路部分的磁場分布情況進行分析與討論。同時考慮到新型磁流變制振器是一個軸對稱結構(見圖7 所示),因而取對稱平面模型的一半分析即可,其網格模型見圖8。

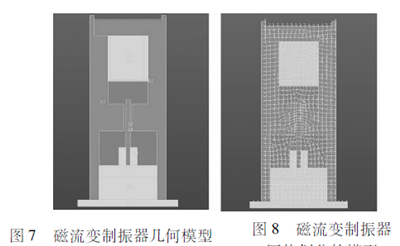

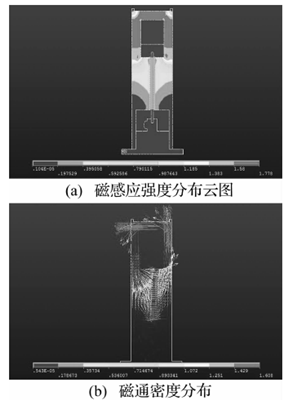

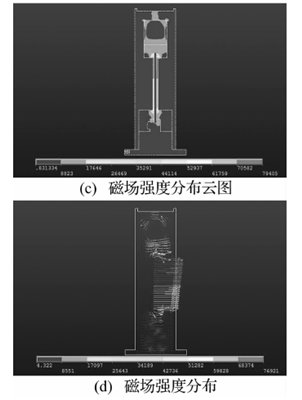

取表1 所示的制振器初步設計尺寸進行計算分析,求解獲得的磁感應強度、磁場強度分布見圖9。由圖9(a)或圖9(b)可知,磁場分布集中于制振器回路結構中,殼體處磁感應強度最大,約為1.6 T,殼體材料已經達到飽和值;阻尼間隙內約為0.2 ~0.6 T,故磁流變液未達到飽和值,且分布不均勻。此外,從圖9(c)和圖9(d)中還可知,殼體處磁場強度約為3 100 A/m,間隙內磁場強度約為79 000 A/m,阻尼通道內磁場強度方向都垂直于活塞盤的運動方向,但是隨著與勵磁線圈之間距離的增加,通道內磁場強度明顯減小。圖10 為間隙通道內磁感應強度分布曲線,其中L為以制振器活塞盤頂端為起點,豎直方向的阻尼通道長度。從圖10 可知,磁力線回路主要集中于磁極處,磁力線走向符合設計預想,驗證了制振器設計原理的正確性。但是,間隙內磁感應強度最大值約為0.62 T,未達到磁流變液飽和值。隨著阻尼通道長度L 的增加,磁感應強度不斷減小,且分布不均勻。這說明初步設計的制振器結構尺寸存在冗余,制振器性能并未得到充分發揮。

圖9 初步設計條件下磁流變制振器有限元分析結果

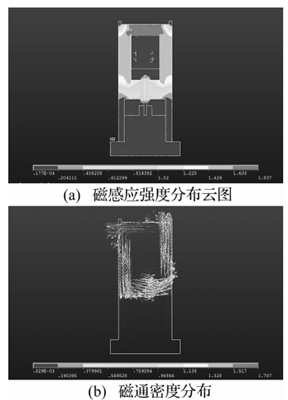

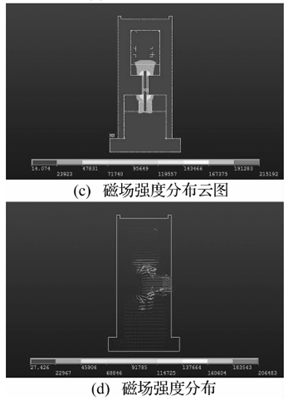

依據表2 所示優化后的制振器設計尺寸進行有限元分析,求解獲得的磁感應強度、磁場強度分布見圖11。由圖11(a)或圖11(b)可知,殼體處磁感應強度約1.65 T,達到殼體材料的飽和值,殼體頂壁處磁感應強度略大,約為1.7 T,說明頂壁尺寸略小,后續設計中,頂壁尺寸需要調整。阻尼通道內磁感應強度約為0.82 T,接近預想值0.9 T,且磁場強度分布均勻。此外,從圖11(c)和圖11 (d)可知,殼體磁場強度約為3 200 A/m,間隙內磁場強度最大,約為210 000 A/m,這說明阻尼通道內磁場強度方向都垂直于活塞盤的運動方向,使得磁場、磁極和活塞盤面積得到有效利用。

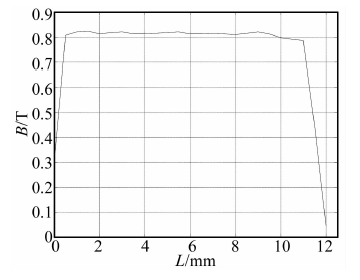

圖10 初始設計條件下磁流變制振器磁感應強度分析

圖12 給出了間隙通道內磁感應強度的分布曲線,從圖中可見間隙內磁感應強度約為0.82 T。隨著阻尼通道長度L 的增加,間隙內磁感應強度變化不大,分布均勻。當距離L 大于間隙通道長度后,磁感應強度降至最低。這說明優化后的制振器結構尺寸達到了設計要求,磁場分布主要集中于磁極處,磁極作用明顯,整個制振器磁場回路都經由磁極處通過,磁極外漏磁較少,磁場利用率明顯提高。

5.新型制振器的抑振效果實驗

本節將通過實驗研究,獲得優化設計后的制振器構型對刀具振動的抑制效果,以期驗證本文所提出的新型磁流變液制振器設計方案的可行性和有效性。

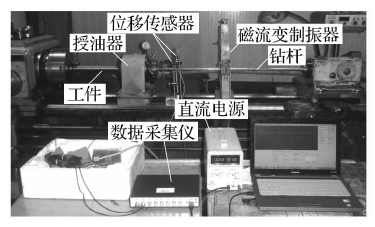

5.1 深孔鉆削抑振實驗平臺

本次刀具振動抑制實驗是在本所自制的工件回轉型深孔鉆削機床上進行,相關實驗平臺見圖13。實驗過程中,利用刀具輔助支撐將制振器固定于機床導軌上,并通過兩個非接觸式位移傳感器分別采集實際鉆削時刀具在垂直和水平方向上的振動信號。加工孔的圓度誤差用CONTURA -G2 型三坐標測量機來獲得。相關加工參數如下:刀桿外徑Φ17 mm,桿長1 100 mm,刀頭為錯齒刀具,外徑Φ19 mm。材料為高強度合金鋼,密度為7.87 ×103 kg/m3 ;供油壓力pin =2 ×106 Pa,切削液動力黏度μ=0.026 Pa·s;工件材質為45#鋼,長度為300 mm。

圖11 制振器優化設計磁流變有限元分析結果

圖12 優化設計阻尼間隙長度方向磁感應強度B 分布曲線

5.2 實驗結果分析

5.2.1 勵磁電流對抑振效果的影響

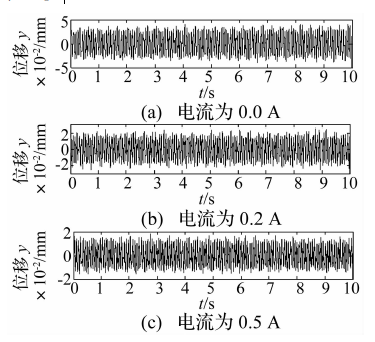

實驗過程中,將制振器固定于距離授油器550 mm的位置處,設定工件轉速和進給量分別為710 r/min 和

圖13 鉆削實驗平臺照片

0.084 0 mm/r,取0.0 A、0.2 A、0.5 A 三種不同的勵磁電流進行鉆削實驗,獲得的刀具振動位移的時間歷程響應見圖14。

圖14 不同勵磁電流條件下刀具振動的時間歷程響應

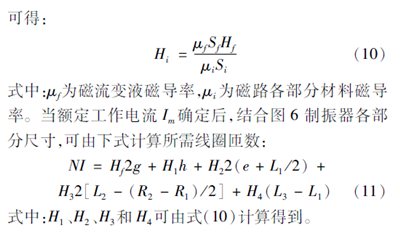

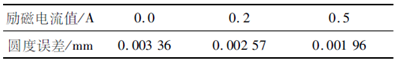

由圖14 可知,當制振器位置和進給量不變時,隨著勵磁電流強度的增大,刀具振動幅值明顯減小。這說明隨著制振器勵磁線圈電流的改變,引起刀具系統在制振器位置處的剛度和阻尼特性也發生了變化,從而使刀具的振動幅值得到有效控制。相應加工條件下測量獲得的加工孔圓度誤差見表3,隨著施加的勵磁電流增大,加工孔的圓度誤差得到了改善,且均優于施加電流為0.0 A 時,僅是改善的程度有所區別而已。

表3 不同勵磁電流條件下獲得的加工孔圓度誤差

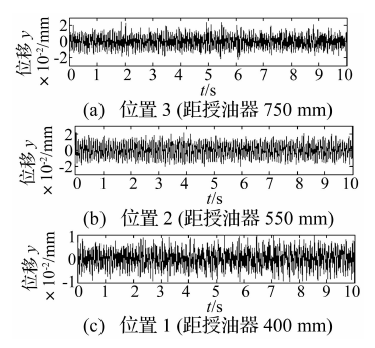

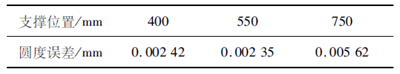

5.2.2 制振位置對抑振效果的影響

實驗中設定主軸轉速為710 r/min,進給量為0.084 0 mm/r,勵磁線圈電流為0.3 A,制振器分別固定于位置1(距授油器400 mm)、位置2(距授油器550mm)和位置3(距授油器750 mm)處,測得實際加工時刀具的振動信號見圖15。從圖15 可知,當制振器從位置3 變換到位置1 時,隨著與刀頭位置間距離的減小,刀具振動幅值也呈減小趨勢。此外,當制振器放置于位置3 時,刀具振動幅值呈現出較大的波動,且振動不平穩,這說明該位置對刀具振動的控制能力較差。與此同時,由表3 可知,當制振器放置于位置1 和位置2 時,相應加工孔圓度誤差值也都優于放置于位置3 處,因而實際鉆削中應避免選用位置3 進行振動抑制。

圖15 不同制振位置條件下刀具振動的時間歷程響應

表4 不同支撐位置條件下獲得的加工孔圓度誤差

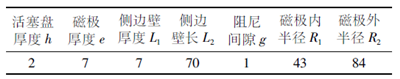

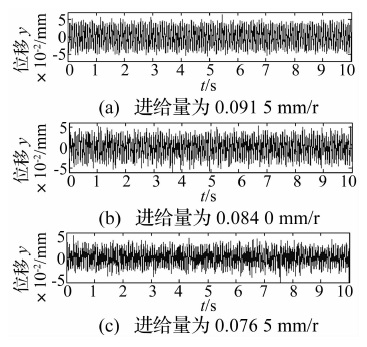

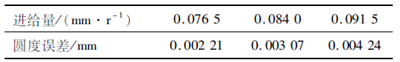

5.2.3 進給量對抑振效果的影響

Fig.16 The vibration responses of drill toolsystem under different feed rates鉆削實驗中,設定主軸轉速為710 r/min,勵磁線圈電流為0.5 A,分別選取進給量為0.076 5 mm/r、0.084 0 mm/r 和0.091 5 mm/r,測取信號繪制刀具振動的時間歷程響應見圖16。從圖16 可知,隨著進給量的增加,刀具振動的幅值均明顯增大。究其原因主要是由于隨著進給量的增加,刀具系統所承受的切削力

圖16 不同進給量下鉆桿振動位移曲線

不斷增大,致使刀具的振動幅值也變大。同時,刀具振動幅值的增大,最終導致被加工孔圓度誤差的增加(見表5)。

表5 不同進給量條件下獲得的加工孔圓度誤差

6.結 論

針對實際深孔鉆削過程中刀具系統易發生再生振動或自激振動的問題,設計了一種基于磁流變液材料的新型振動抑制構型。依據深孔刀具的實際工作特點,并結合有限元法,以制振器理想輸出阻尼力和阻尼間隙內磁感應強度達到磁飽和為設計目標,給出了深孔鉆削刀具制振器的優化設計方法及相關具體結構參數。通過實際鉆削試驗,討論了勵磁電流、進給量及制振位置對刀具振動抑制效果的影響。從實驗結果可以看出,隨著勵磁線圈電流的增大,刀具振動幅值明顯減小;當選用不同的進給量和制振位置時,新型制振器也對刀具振動起到了有效抑制,僅是抑制程度所不同。由此可以看出,本文所提出的新型磁流變制振構型及其優化設計方法,將為實現深孔鉆削過程中刀具系統動態特征及加工孔品質的實時控制奠定理論與應用基礎。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com