翼板減薄刀具方案

2020-4-9 來源:山東核電設備制造 煙臺市核電設備研究 作者:劉晶 王元兵

摘要:文章總結了翼板的減薄工藝改進方法,折彎件的邊板或型鋼的翼板較薄,為了后續工藝的可操作性,需要進行減薄加工,且要求加工后的表面質量較好。因翼板的厚度較薄,若采用一般的銑刀盤進行銑削,因余量大會導致加工時顫動嚴重,且產生高頻率噪聲。為改善此情況,需改變刀具方案,通過鋸片銑刀切割的方式進行加工,經驗證,極大地降低了噪聲,能夠保證表面質量,且提高了加工效率。此種方法同樣適用于型鋼類的翼板減薄加工。

關鍵詞:翼板;薄板;減薄;刀具;鋸片銑刀

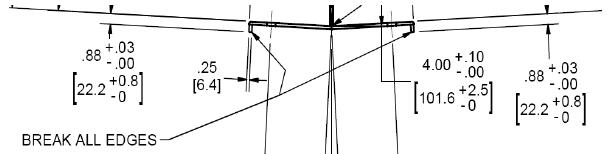

產品中有一批折彎件,制造過程中由 6.4mm 厚 4013mm長的碳鋼板折彎而成,如圖 1 所示。為了保證折彎精度及后續工藝可操作性,折彎時,板的兩側邊留有較大的余量,折彎成形后進行機加工,切除多余余量,將直邊段由 60mm 削減至22.2mm。

切除余量,即對翼板進行減薄加工,通常的加工方式有刨削、銑削等,使用的刀具形式包括銑刀盤等。

在前期的加工過程中,采取銑削的方式,使用銑刀盤進行銑削減薄。銑削時,因余量大,達 38mm,需要銑削多次。因工件長達 4 米,翼板厚度僅為 6.4mm,裝夾時只能對底板及局部的翼板進行夾緊,吃刀量稍微一大,便會產生嚴重的顫動現象,且產生高頻率噪聲。如此,造成刀片磨損加快,刀具損耗嚴重。同時,對操作工的職業健康造成危害。

為改善此情況,降低噪聲,減輕顫動,對減薄工藝進行改進。減薄鋼板,除采用圓盤銑刀銑削方式解決外,還可以通過鋸片銑刀切割的方式進行減薄,刀具結構詳見圖 2。鋸片銑刀,因齒數較多,切割時每個齒的吃刀量不需很大,從而可以減輕顫動。另外,經過試驗研究,可以通過減少工件的支承環節,使工件及夾具系統獲得更大的剛度,進而降低切削時的振動和噪聲[1]。同時,可以使用鋸片銑刀在所需高度直接進行加工,不需多次銑削,從而提高了加工效率。按此工藝路線,對工件加工的實際情況進行了試驗驗證,在刀柄上安裝一個鋸片銑刀,工件上表面局部壓緊。使用此刀具,可以一次將工件大余量的鋼板折邊去除,避免了多次加工。加工現場見圖 3,加工后的表面情況見圖 4。

圖 1 折彎件側視圖

在整個加工過程中,未出現強烈的振動,加工噪聲在正常范圍內,未出現金屬嚴重磨削的刺耳或者較大的響聲,加工后的表面質量較銑削加工幾無區別。

圖 2 鋸片銑刀結構

圖 3 試用刀具加工現場

圖 4 加工表面情況(左側為銑削加工,右側為試用新刀具后一次加工表面)

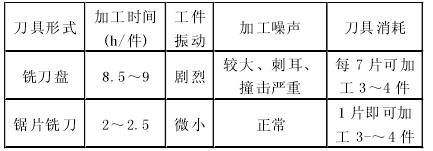

對使用銑刀盤、鋸片銑刀的加工結果進行對比,詳見表 1。

表 1 銑削與新刀具鋸切對比表

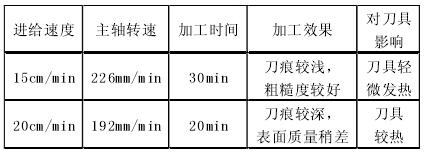

通過對比,使用鋸片銑刀,一次切割的加工效率高,且振動、噪聲較小,另外,刀具消耗成本低,完全可以取替之前的銑刀盤銑削工藝。確定使用鋸片銑刀后,為明確最合理的切削參數,通過切削兩翼板的余量(每邊的切割長度均為 1800mm),切削參數及效率對比如表 2 所示。

表 2 兩次切削參數對比

通過試驗,摸索切削參數,確定后續類似工件的減薄加工,控制主軸轉速為 226mm/min,進給速度在 15cm/min左右,以保證良好的切削效果,并降低刀具消耗。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com