高速電主軸溫度分布及其影響因素(上)

2018-10-11 來源:轉載 作者:吳玉厚,崔向昆,孫 紅,張麗秀,張 珂

摘 要 目的 分析 70SD30 電主軸溫度場分布情況,為提高主軸加工精度提供理論依據. 方法 建立電主軸數學模型及 1 /4 三維幾何模型,實驗驗證電主軸模型的可靠性. 利用 COMSOL 軟件模擬電主軸的溫度分布,研究主軸轉速、徑向磨削力對電主軸溫升的影響. 結果 電主軸的最高溫度出現在后軸承處,溫度為 47. 7 ℃; 電主軸最低溫度出現在冷卻水水道處,溫度為 16. 2 ℃; 轉子到定子間的空氣溫度迅速遞減; 在冷卻液流量達到 0. 35 m3/ h 時,對比電主軸后軸承外表面處溫度的實驗數據與模擬數據,平均溫差為 0. 25 ℃,誤差為 1. 3% . 結論 軸承和轉子處于高溫區,由于軸承發熱率大,而后軸承所處位置的結構不利于散熱,導致后軸承溫度最高; 由于定、轉子間隙的傳熱系數低,致使轉子到定子的溫度急劇降低; 轉速對后軸承溫升影響最大,而磨削力對前軸承溫升影響最大.

關鍵詞 電主軸; 溫度場; 冷卻液流量; 徑向磨削力

電主軸是高速數控機床的核心部件,它將機床主軸與變頻電機軸合二為一,實現了電主軸的零傳動,提高了機床的加工效率和加工精度. 在電主軸高速運轉過程中,內置電機損耗和軸承摩擦產生大量的熱量,導致電主軸溫度升高,溫升必然導致熱變形,主軸和軸承的熱變形會進一步影響機床的加工精度,并且會直接限制電主軸的轉速,對機床的加工效率產生很大的影響. 實踐證明,在精密機床的加工中,因電主軸熱變形引起的誤差遠大于其他因素引起的誤差和變形量.因此,分析電主軸溫度場已經成為提高電主軸運行精度的必然手段.針對電主軸在實際加工過程中存在的問題,國內外學者對主軸的溫升及熱傳遞性能進行了大量的研究. B. Bossmanns 等應用有限差分法建立了高速電主軸熱分析模型,并對電主軸的傳熱機制進行了理論計算和試驗測試,為高性能銑床主軸的應用提供了依據; Chen J S 等將熱應力作為考慮重點研究電主軸的軸承應力分布,并研發了在線檢測儀器,對預緊力大小進行控制,在一定轉速下,得到使軸承溫度最低的最小軸承預緊力; E. Abele 等對主軸的熱 - 動力學性能進行了相關研究,總結了機械熱模擬、軸承和驅動等方面的概念,得到主軸單元中傳感器和執行器的集成可以提高主軸穩定性和加工效率; C. H. CHIEN 等對有螺旋冷卻水套的高速電主軸的冷卻流體運動狀態和溫度分布進行了三維數值求解和試驗,得到冷卻水的強制對流換熱可以有效地控制電主軸的溫度和主軸的加工精度; Cao H 等建立了一個電主軸熱 - 結構模型,可以預測電主軸的溫度場分布和溫升情況,在特定情況下,可以準確預測軸承瞬時剛度和接觸載荷; 日本NSK 研究中心的一些學者對陶瓷軸承在高速轉動下的力學與發熱數學模型進行了深入研究,并進行了實驗驗證. 國內從事這一領域研究的主要有廣東工業大學、洛陽軸承研究所和浙江大學等單位. 洛陽軸承研究所的楊咸啟用熱流網絡法分析軸承系統溫度場,并開發了名為 SYBTEM 的計算程序; 王保民通過分析主軸的生熱和散熱特性建立電主軸熱分析有限元模型,得到轉子軸的溫升是導致電主軸精度降低和軸承失效的主要原因,揭示了電主軸溫度場分布的非線性特征; 郭軍等分別針對脂潤滑和油氣潤滑兩種潤滑條件下的電主軸穩態溫度場的分布,計算發現油氣潤滑要比脂潤滑情況的溫升要小很多; 廖敏等利用人工神經網絡 BP 算法對高速電主軸軸承在不同轉速下軸承的穩態溫度進行了預測,分析了影響電主軸溫升的因素,并說明了轉速對軸承系統的溫升影響最大,轉速增加,溫度會急劇上升; 蔣興奇等分析了高速精密角接觸球軸承的發熱特性和熱傳遞特性,并對電主軸的發熱與傳遞特性進行了計算,得到軸承的發熱與摩擦力矩密切相關.

以上研究大都是通過建立電主軸熱模型,理論計算電主軸的生熱機制和傳熱機制,實驗與模擬電主軸各個零件之間的溫度分布情況,沒有考慮到溫度在電主軸內部空氣間的傳遞過程; 軸承方面,大都是單獨研究軸承的發熱特性及熱傳遞性能,沒有將軸承發熱與整個電主軸溫升聯系起來. 基于此,筆者以 170SD30 電主軸為研究對象,建立電主軸數學 模 型 及 1 /4 電 主 軸 幾 何 模 型,利 用COM SOL 仿真軟件中的共軛傳熱模塊模擬170SD30 電主軸油氣潤滑流場與電主軸溫度場的耦合,分析電主軸各零件及內部空氣的溫度分布情況,模擬主軸轉速、徑向磨削力對電主軸溫升的影響,為提高主軸的加工精度和機床的加工效率提供了理論依據.

1、模型及模擬方法

1. 1 數學模型

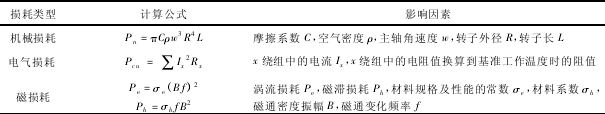

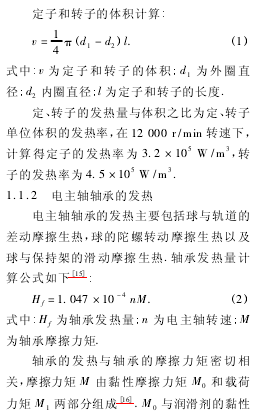

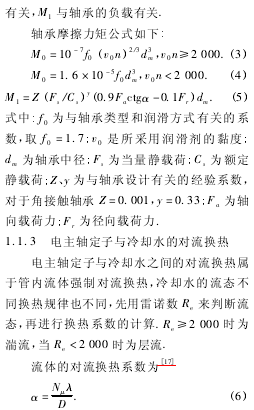

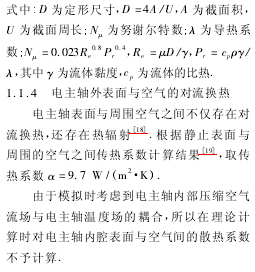

1. 1. 1 電主軸內置電機的損耗發熱

電主軸內置電機的損耗主要包括機械損耗、電氣損耗、磁損耗. 研究發現,在電主軸高速運轉的條件下,假設電機的損耗全部轉化為熱量. 有近 1 /3 的發熱量由電機轉子產生,其余 2 /3 的發熱量由電機定子產生相關計算參數如表 1 所示

表 1 電主軸內置電機損耗

1. 2 幾何模型

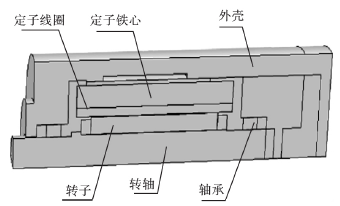

筆者以 170SD30 電主軸為研究對象,為了方便計算,將油氣潤滑部分設置為實體,忽略油氣潤滑系統中 20 號機械油對軸承的降溫作用,只考慮壓縮空氣對軸承和電主軸內腔表面散熱的影響; 冷卻水部分以散熱系數的形式表現. 根據電主軸的生熱、散熱情況,結合電主軸實際形狀尺寸,對電主軸模型進行簡化,在 Pro /Engineer 中建立 1 /4 電主軸三維模型( 見圖 1) .

圖 1 1 /4 電主軸三維模型

1. 3 模擬方法

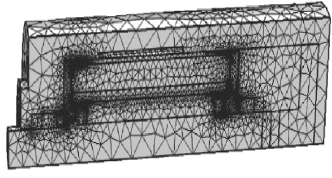

利用 COMSOL 仿真軟件中的共軛傳熱模塊,對電主軸進行流體與溫度場的耦合. 模型在 COMSOL 軟 件 中 的 網 格 劃 分 情 況 見圖 2.

圖 2 網格劃分

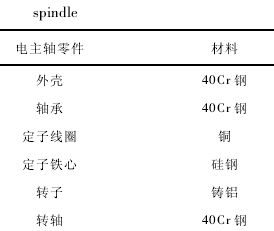

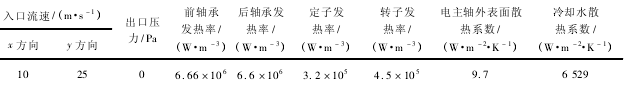

在 主 軸 轉 速 12 000 r/min,環 境 溫 度16 ℃ ,冷 卻 水 流 量 0. 35 m3/ h,冷 卻 水 溫度 15 ℃ 的 初 始 條 件 下,采 用 COMSOL 軟件對170SD30 電 主 軸 溫 度 場 進 行 模 擬. 電主軸各個零件材料特性參數見表 2. 模擬已知條件見表 3,其中入口流速、出口壓力、電主軸外表面散熱系數、冷卻水散熱系數載荷施加形式均為面載,其余條件載荷施加形式均為體載.

表 2 電主軸各部件材料

表 3 已知條件

來源:沈陽建筑大學機械工程學院, 沈陽建筑大學交通工程學院,

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com