考慮直線導軌影響的數控機床動態性能分析

2018-3-9 來源: 東北大學機械工程與自動化學院 作者: 張耀滿

【摘要】: 為了提高機床產品設計的成功率,需要在產品設計完成后,物理樣機制造出來之前對其進行分析和評價。直線滾動導軌是數控機床常用的重要部件,因此對采用滾動導軌的數控機床的動態性能進行分析,研究對數控機床性能的影響具有非常重要的意義。以某機床廠生產的CKS6125 數控機床為研究對象,提出了機床導軌結合部特性仿真分析的有限元方法,研究了導軌支承部分彈簧阻尼單元的布置,建立了CKS6125 機床進給系統有限元模型,對機床的動態性能進行分析和確認,最后采用試驗的方法對有限元分析模型進行必要的驗證。

【關鍵詞】: 數控機床; 滾動導軌副; 直線滾動導軌; 有限元分析; 動態性能

在機械產品的設計過程中, 設計部門迫切需求采用分析的方法, 確定機床產品的動靜態性能。機床整機動力學模型的建立非常困難, 其關鍵是機床包括大量的結合面, 機床結構的動力學特性在很大程度上取決于其結合面的特性。機床整機性能分析中, 結合面特性參數的確定是一個難點,其主要原因是結合面具有強烈的非線性特性, 目前還不能夠準確獲得結合面參數。

導軌結合面是機床整機系統中最重要的結合面之一, 由于具有可移動的特性, 對整機特性影響較大, 因此研究關于導軌結合部的有限元模型的建立方法, 以及一些基礎參數的獲得方法具有重要的理論和現實意義。

20世紀70 年代以來, 為了適應精密機械的高精度、高速度、節能以及縮短產品開發周期等要求, 滾動直線導軌副得到了廣泛的應用。在進行包括直線滾動導軌的機床性能分析過程中, 所需要產品樣本的一些基礎參數數據往往不是很確切, 因此很難直接利用產品樣本信息完成分析所需要的參數準備工作, 需要進行一些基礎試驗來確定需要的參數, 為有限元分析提供基礎參數數據。

本文以沈陽第一機床廠生產的CKS6125 數控機床為研究對象, 提出了機床導軌結合部特性仿真分析的有限元方法, 并建立機床整機性能分析的有限元模型· 在有限元模型的建立過程中,結合面參數的正確選取是非常重要的, 將直接影響分析計算的準確性。在分析準備過程中, 通過直線導軌實驗獲得了結合面特性參數, 然后建立了CKS6125 機床進給系統分析模型, 分別進行了模態分析和諧響應分析。通過數控車床整機性能試驗, 將獲得的分析計算結果與實驗結果進行比較, 取得了滿足工程計算要求的結果, 為進一步在產品設計過程中應用奠定基礎。

1、有限元模型的建立

對于機床結構進行動力分析或動態設計, 需要建立它的動力學模型, 在這個模型中必須包括機床結合部。機床結合部在動態力的作用下, 表現出來既有彈性又有阻尼, 因此任何一個結合部都可以簡化為一系列等效彈簧和等效阻尼器構成的動力學模型。各種結合部的不同條件和狀態都可以通過選用不同的結合點數目、每個結合點的自由度數以及每個自由度的等效剛度和等效阻尼系數來模擬真實的情況。建立結合面動力學模型的關鍵是: 彈簧阻尼單元的布置情況, 以及各個等效彈簧阻尼單元的剛度和阻尼系數的正確選擇。

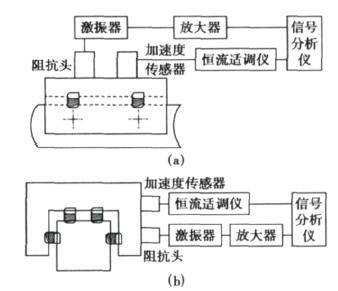

在進行有限元分析過程中, 要知道直線導軌的垂直向和法向的剛度和阻尼, 然而現在大部分的直線導軌樣本都不提供相關的內容, 即使提供數據也是比較粗糙, 很難在分析過程中直接應用。因此在有限元分析過程中需要的結合面基礎數據, 最常用的方法是采用試驗的方法獲得。為了確定直線導軌的動力學基礎參數, 需要對滾動直線導軌進行試驗, 圖1 為試驗原理圖。

圖1 直線滾動導軌參數測量布置

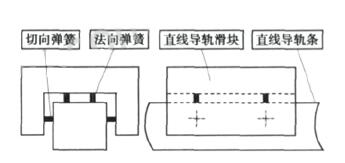

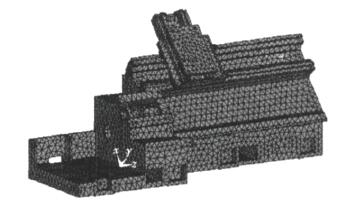

在有限元模型建立過程中, 對床身、床鞍和滑板等實體進行劃分采用solid92 單元; 對滾動直線導軌結合面, 以彈簧阻尼單元combin14 來模擬結合面既有彈性又有阻尼的特性。采用彈簧阻尼單元的模擬滾動直線導軌結合面: 首先在導軌條的外表面和導軌滑塊的內表面對應位置設置硬點, 連接兩個對應硬點成直線, 然后將這些直線劃分為彈簧阻尼單元即可。每個導軌滑塊結合面用八根彈簧模擬, 其分布如圖2 所示。在劃分網格時每根直線只能劃分為一個彈簧單元。機床劃分網格后的模型如圖3 所示。

圖2 導軌塊彈簧阻尼單元布置圖

圖3 機床進給系統有限元模型

機床整機直線導軌結合面彈簧分布情況: 共有導軌滑塊8 個, 模擬直線導軌結合面的彈簧64 根; 滾珠絲杠2 根, 模擬其特性的彈簧為2 根,彈簧總計為66 根。在進行有限元模型的建立過程中所輸入的材料屬性分別為: 床身和鞍板彈性模量取110 GPa , 密度7200 kg/ m3 , 泊松比為0.22 ; 直線導軌彈性模量取280 GPa , 密度7800 kg/ m3 , 泊松比為0.3 ; 導軌切向剛度75N/μm , 導軌法向剛度37.5 N/μm , z 向絲杠剛度1 kN/μm , x 向絲杠剛度800 N/μm。

2、有限元結果及其說明

2.1 模態分析結果

利用大型有限元分析軟件, 采用BlockLanczos 模態提取方法對CKS6125 機床的進給系統進行模態分析。為了提高計算結果的精度, 在計算的過程中選擇計算前12 階, 而只

提取前六階的模態分析計算結果。

分析計算表明: 一階模態其振動形式表現為床鞍的z 向振動, 二階模態其振動表現為床鞍隨滾珠絲杠的x 方向振動, 三階模態振動表現為床鞍的z 向振動和滑板在床鞍上的x 向振動。

2.2 諧響應分析結果

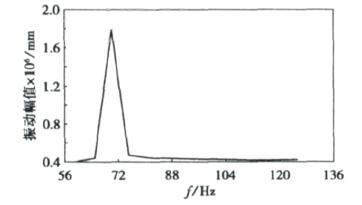

為了驗證有限元模型建立的合理性, 對機床系統進行諧響應分析, 在進行分析過程中所加載的載荷與試驗條件相同。機床橫向( x 方向) 諧響應分析在刀架前側面施加激振力大小為10 N ,方向沿x 軸正方向, 激振頻率為56~136 Hz 時,拾振點在頻域范圍內位移曲線如圖4 所示。

圖4 刀架x 方向諧響應曲線

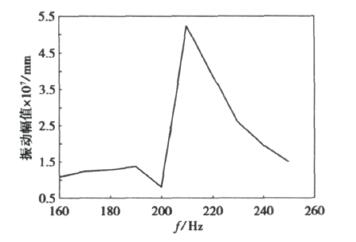

機床縱向( z 方向) 諧響應分析在刀架前側面施加激振力大小為10 N , 方向沿z 軸正方向,激振頻率為160~260 Hz , 拾振點在頻域范圍內位移曲線如圖5 所示。

圖5 刀架z 方向諧響應曲線

3、機床動態性能試驗

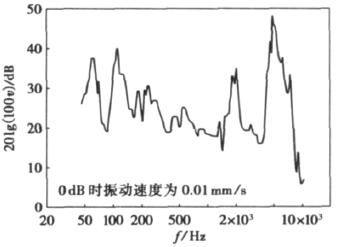

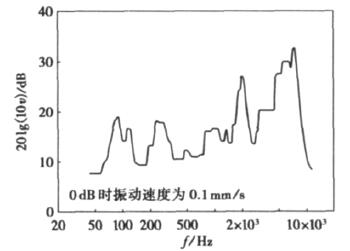

試驗采用的是正弦激振方法。在機床試驗過程中使用B&K 振動測試設備進行測量。分別在刀架上施加x 方向和z 方向的載荷,大小10 N ,激振頻率為50~10 kHz , 得到進給系統的頻響函數曲線, 圖6 和圖7 為x 方向和z 方向的振動速度v - 頻率曲線。

4、動態試驗結果與有限元分析對比

動態試驗的目的就是要驗證有限元分析結果的正確性, 下面通過前六階固有頻率和前兩階模態動剛度數值的對比, 說明本文所采用方法的可行性。通過有限元計算確定的固有頻率值與試驗的測量值偏差在10 Hz 左右, 主要是由于本文以直線導軌結合面為研究對象, 未充分考慮螺栓結合面的動態特性, 對各螺栓連接面采用了粘貼處理, 地腳底面限制了所有自由度。

圖6 刀架x 方向激振振動速度- 頻率曲線

圖7 刀架z 方向激振振動速度- 頻率曲線

模態分析結果與動態試驗結果誤差范圍基本在10% 以內, 諧響應分析結果與動態分析結果誤差基本上是在10% 以內, 說明本文方法是可以采用的, 能夠滿足工程分析的需要。

5、結語

本文主要討論了數控機床的重要功能部件滾動直線導軌的有限元模型的建立方法。通過理論和試驗相結合的方法, 對直線滾動導軌結合面動態特性進行了研究, 得到了結合面接觸剛度和阻尼, 采用彈簧阻尼單元實現對滾動直線導軌的模擬, 其有限元分析結果和機床性能試驗對比發現, 可以達到工程分析的要求, 取得了較好的效果, 為數控機床動態設計中機床整機有限元模型的建立提供了依據。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com