數控滾齒機滾刀主軸振動特性研究(上)

2018-10-15 來源:(重慶機床(集團)有限責任公司 作者:李先廣 楊勇

摘要:為了探尋滾齒機滾削振動特性,根據機床滾刀主軸結構、工藝參數及 Euler-Bernoulli 梁振動理論,建立了滾刀主軸 X向的振動響應函數模型,開展了振動試驗測試,得到了滾齒機滾刀主軸振動頻率、X 向振動加速度及位移數據曲線。經分別比較滾刀主軸振動加速度與位移最大幅值的理論與測試數據,兩者相對誤差均小于 5%,表明理論與試驗值的一致性較好,驗證了該型號滾齒機滾刀主軸振動響應函數模型推導的正確性;并且由測試數據分析可知,該研究對滾齒機主軸結構、加工工藝參數選擇與優化及加工誤差預測具有指導意義,為該系列其他滾齒機主軸振動特性理論與試驗研究提供經驗借鑒與參考價值,且也為滾齒機振動特性的后期深入與實用性研究奠定理論與試驗基礎工作。

關鍵詞:滾齒機;滾刀主軸;振動;模型;測試

0 、前言

滾齒機高速切削過程中的自激激勵、強迫振動,對加工齒輪質量與精度的穩定性影響較大,二者產生機理對機床系統的影響難以控制;然而機床滾削加工中,振動現象不可避免,且滾削振動是機床最主要振源。當機床主軸振幅超出齒輪精度誤差允許范圍時,加工齒輪齒廓表面粗糙、質量惡化,會加速刀具磨損和降低使用壽命,最終影響或降低加工精度與生產效率。

滾齒機滾削振動是切削加工系統的一種動態不穩定現象,盡管機床剛度和強度足夠高,但滾削振動是影響機床加工質量與效率的主要因素之一。滾齒機高速切削加工,使滾刀與工件間出現強烈自激振動,機床加工過程存在不穩定性,導致滾刀與工件主軸中心距位置發生微幅變動,造成齒輪精度和表面質量降低,故展開機床切削動態特性研究,對提高機床加工精度和齒輪質量具有重要作用。當前,滾齒機滾削動力學方面的研究資料較少,如文獻分別采用有限元法、準實模態理論及振動動態監測的方法進行了一些研究,理論上也取得了一些成果,但并未對滾齒機的實際滾削振動機理進行詳細深入研究,且這些研究結果的實用性有限。在振動試驗研究方面,諸多學者通過測試與分析切削力信號的方法來間接研究機床切削振動特性,這些研究較難直接獲取機床滾刀主軸振動位移,且對數控滾齒機滾削振動測試也較難適應。 對于汽車用的大批量小齒輪,幾分鐘完成一個齒輪加工,機床始終處于間斷性非連續切削工況,間斷性的滾削力是機床振動的主要自激振源,則激振頻率等于或接近機床部件固有頻率時,機床將出現共振現象,嚴重時會破壞滾刀與機床結構,影響機床裝配聯接特性,且還會在齒輪表面留下振紋;還有當機床由滾削引發高頻振動時,將伴隨噪聲污染,會危及操作者身心健康,故滾削振動已成為影響滾齒機加工能力提升的主要因素之一。因此,為了探尋滾齒機滾削振動特性,本論文項目組根據機床結構與工藝參數、Euler-Bernoulli 梁振動理論,針對某型號滾齒機開展滾削振動特性理論與試驗測試研究工作。

1、滾刀主軸振動特性模型

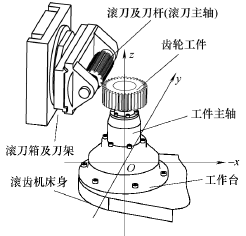

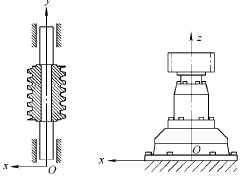

在滾齒機高速、大功率切削加工中,滾削是機床主要振源,且滾削振動對齒輪精度與質量影響較大(基于論文篇幅限制,本文僅總結了滾刀主軸 x 向振動特性研究成果,而工件主軸、Y 與 Z 方向振動特性的研究,項目組在后期開展和進行總結)。由于滾齒機結構、系統及加工工藝均較為復雜,故對機床滾削系統進行了一定程度簡化,近似處理為Euler-Bemoulli 梁,如圖 1~3 所示。

圖 1 為滾齒機切削系統結構示意圖

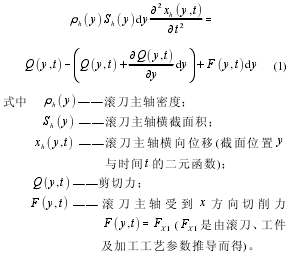

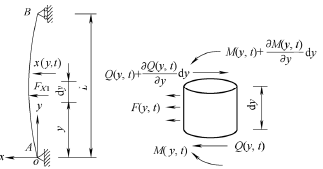

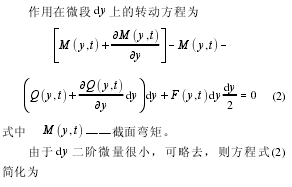

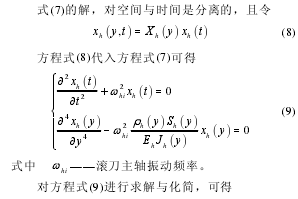

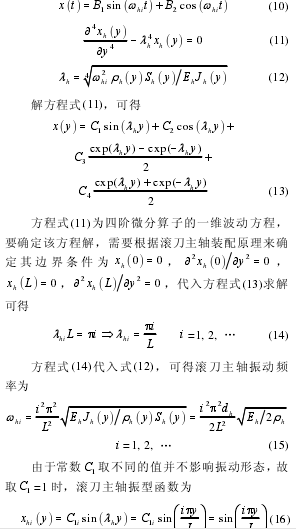

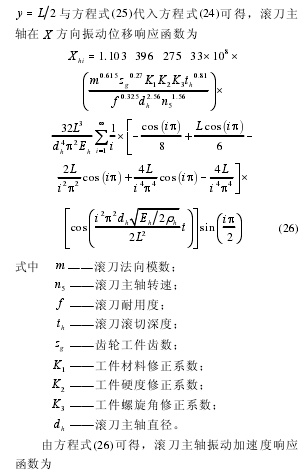

如圖 3 所示,根據簡支梁理論,假設梁各截面中心軸在 XOY 同一平面內且任意微段在 XOY 平面內作彎曲振動,不計轉動慣量和剪切變形的影響,則滾刀主軸的 X 軸運動方程為

圖 2 滾齒機滾刀與工件主軸示意圖

圖 3 滾刀主軸 Euler-Bemoulli 梁模型示意圖

表 2 所示。

表 1 為滾刀主軸振動位移模型計算最大位移幅值

表 2 為滾刀主軸振動加速度模型計算最大加速度幅值

2、 振動測試試驗布置及參數設置

滾齒機結構的不對稱性、零件制造和裝配精度不良、回轉體不平衡及切削振動等均會導致滾齒機零件和裝配件間出現相對振動,最終可能導致滾刀主軸顫振,將直接影響齒輪加工精度與質量。因此,開展機床樣機振動測試(如圖 4 所示),既可評定樣機振動特性,又可從試驗結果中發現機床結構設計與裝配存在的問題,為后期滾齒機結構優化與裝配優化提供支撐。

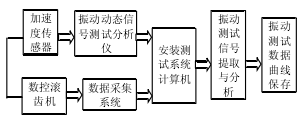

圖 4 滾齒機滾刀主軸振動測試系統平臺

滾刀主軸振動試驗采用 DH311E 型加速度傳感器,傳感器靈敏度為 1.01 m V/(m·s?2),測試中加速度傳感器頻率設置測量范圍為 1~7 000 k Hz,測量系統采用 DH5958 動態信號測試分析系統及儀器。加速度傳感器布置在滾刀主軸徑向(X 方向),主要測量 X 方向振動加速度,在測試系統軟件模塊中,通過拉普拉斯變換與微積分算法得到主軸振動位移量。

振動測試中,采用單通道加速度傳感器,帶磁性傳感器測頭分別沿 X 方向水平垂直粘磁到滾刀主軸上;由于機床滾切加工中,滾刀主軸沿自身軸旋轉,故將加速度傳感器布置在滾刀主軸不旋轉部位。滾齒機振動測試是在滾齒加工中進行,圖 5、6為加速度傳感器安裝布置試驗車間現場示意圖,圖7 為滾齒機動態特性測試系統及界面示意圖。

圖 5 加速度傳感器沿滾刀主軸 X 向安裝示意圖

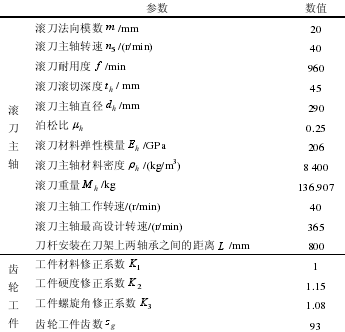

由于滾齒機滾刀、刀桿及工件夾具等主軸部件須與所加工齒輪尺寸、載荷相匹配,故本次振動測試僅針對某型號滾齒機加工某類型齒輪,其相關參數如表 3 所示。

表 3 為滾刀主軸、齒輪工件及加工工藝參數

圖 6 滾齒機振動測試車間現場布置

圖 7 振動測試系統及界面示意圖

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com