基于量子粒子群優(yōu)化算法的機器人運動學(xué)標(biāo)定方法

2017-1-5 來源:東北大學(xué)機械工程與自動化學(xué)院 作者:房立金 黨鵬飛

摘要:基于量子粒子群優(yōu)化算法,提出一種同樣適用于串聯(lián)機器人和并聯(lián)機器人的運動學(xué)標(biāo)定方法。利用閉環(huán)矢量鏈方法和Denavit.Hartenberg矩陣法,分別建立并聯(lián)機器人和串聯(lián)機器人的運動學(xué)誤差模型,將運動學(xué)誤差模型內(nèi)的幾何誤差源作為相應(yīng)的機構(gòu)參數(shù)修正量。由于機器人運動學(xué)誤差模型表現(xiàn)有較強的非線性,因此確定模型內(nèi)的機構(gòu)參數(shù)修正量為優(yōu)化變量,將機器人運動學(xué)參數(shù)標(biāo)定問題轉(zhuǎn)化為非線性系統(tǒng)的優(yōu)化問題。采用量子粒子群優(yōu)化算法對優(yōu)化問題進行求解,利用優(yōu)化獲得的參數(shù)修正量更新運動學(xué)模型,以達到提高機器人運動精度的目的。以五軸并聯(lián)機床的平面約束機構(gòu)為研究對象,通過試驗驗證該標(biāo)定方法的標(biāo)定效果,并與模糊插值標(biāo)定方法進行比較分析,結(jié)果表明在較大的工作空間內(nèi)基于量子粒子群優(yōu)化的運動學(xué)標(biāo)定方法更為有效。

關(guān)鍵詞:機器人;位姿誤差;運動學(xué)標(biāo)定;量子粒子群優(yōu)化

0.前言

不論是串聯(lián)機器人還是并聯(lián)機器人,在現(xiàn)有條件下還無法對機器人的末端位姿進行實時和直接的測量。現(xiàn)有的一般方法是利用機器人的機構(gòu)關(guān)節(jié)參數(shù)和運動學(xué)模型通過計算來間接地獲得。因此機器人的末端位姿精度在很大程度上取決于機器人的關(guān)節(jié)參數(shù)的標(biāo)定精度。機器人由于結(jié)構(gòu)特征、安裝位姿等因素的影響,現(xiàn)場直接測量所得到的機構(gòu)參數(shù)往往不夠準(zhǔn)確,直接導(dǎo)致了機器人末端位姿精度的降低。因此,機器人機構(gòu)參數(shù)的獲取即機器人的運動學(xué)標(biāo)定問題是機器人高精度定位控制的基礎(chǔ)和核心問題,同時也是機器人領(lǐng)域的難點問題之一。機器人的運動學(xué)標(biāo)定~直是機器人學(xué)研究領(lǐng)域的一項重要內(nèi)容,國內(nèi)外學(xué)者針對標(biāo)定問題做了大量研究工作。SUN等u1提出了一種新的基于閉環(huán)矢量法的誤差源分類方法,將幾何誤差源分為補償誤差和非補償誤差兩種,為誤差的標(biāo)定、補償提供了幫助。VERL等根據(jù)辨識矩陣條件數(shù)確定了測量構(gòu)型的選取方法,研究了測量構(gòu)型的選取數(shù)量與末端位姿誤差之間的關(guān)系。為了提高了標(biāo)定效率,REN等p1提出通過安裝雙軸傾角儀來調(diào)節(jié)運動平臺的姿態(tài),在姿態(tài)約束的情況下選取有效測量構(gòu)型進行運動學(xué)標(biāo)定,并利用仿真和試驗驗證了這種方法的有效性。BAI等【41則提出一種模糊差值標(biāo)定方法,不僅簡化了標(biāo)定過程,而且適合并聯(lián)機器人工作空間較小的特點。ZHANG等15-6]提出一種并聯(lián)機器人誤差綜合補償方法,基于虛擬誤差理論將幾何誤差、熱誤差等假設(shè)成單一的虛擬誤差源,利用共存演化神經(jīng)網(wǎng)絡(luò)算法對虛擬誤差實現(xiàn)了補償。

近年來,粒子群優(yōu)化算法(Particle swarmoptimization,PSO)已經(jīng)被逐步地應(yīng)用于機器人運動精度、路徑規(guī)劃等領(lǐng)域的相關(guān)研究中。特別是量子粒子群優(yōu)化算法(Quantum—behaved particle swarmoptimization,QPSO),以量子物理基本理論為基,與粒子群優(yōu)化算法相比具有更好的全局搜索能力,更適合機器人學(xué)研究中的多參數(shù)組合優(yōu)化問題。黃進等p1利用PSO算法對外部軸內(nèi)關(guān)鍵參數(shù)進行優(yōu)化,試驗表明機器人與外部軸系統(tǒng)的整體精度有了較大的提高。謝平等ll叫利用PSO算法對并聯(lián)機器人驅(qū)動桿桿長參數(shù)進行優(yōu)化,有效地修正了期望軌跡與理想軌跡之間的偏差。LI等【lu將神經(jīng)網(wǎng)絡(luò)與PSO算法相結(jié)合,對并聯(lián)機器人的運動學(xué)正解進行求解,仿真結(jié)果顯示該方法能夠達到并聯(lián)機器人在線控制所需的運算速度與求解精度。JUANG等llzJ基于PSO算法與遞歸神經(jīng)網(wǎng)絡(luò)兩種算法提出一種新的機器人動力學(xué)步態(tài)學(xué)習(xí)方法,并在一款hexapod型機器人的步態(tài)控制器上成功使用。COUCEIR等u糾將PSO算法應(yīng)用于多機器人系統(tǒng)的研究中,在仿真與試驗環(huán)境下實現(xiàn)了多機器人的避障功能。史也掣141提出了一種基于QPSO算法的路徑規(guī)劃方法,通過規(guī)劃空間機器人機械臂關(guān)節(jié)角的運動,使得基座姿態(tài)和機械臂末端姿態(tài)能夠同時到達期望狀態(tài)。

本文在上述研究的基礎(chǔ)上,提出一種同樣適用于串聯(lián)、并聯(lián)機器人的運動學(xué)標(biāo)定方法。首先,對典型的串聯(lián)機器人、并聯(lián)機器人分別進行運動學(xué)分析,建立包含鉸鏈中心位置誤差、轉(zhuǎn)動軸線偏轉(zhuǎn)誤差、桿件長度誤差等誤差源的誤差模型,將模型內(nèi)的誤差源作為相應(yīng)的機構(gòu)參數(shù)修正量。然后,將機器人的運動學(xué)標(biāo)定問題轉(zhuǎn)化為非線性系統(tǒng)的優(yōu)化問題,以機構(gòu)參數(shù)的修正量作為優(yōu)化變量,以機器人位姿精度要求設(shè)計目標(biāo)函數(shù),基于位姿誤差模型建立一個多參數(shù)的非線性優(yōu)化系統(tǒng)。最后,利用量子粒子群優(yōu)化算法對目標(biāo)函數(shù)進行計算,根據(jù)獲得的機構(gòu)參數(shù)修正量更新運動學(xué)模型,實現(xiàn)對機器人機構(gòu)參數(shù)的標(biāo)定。

需要指出的是,影響機構(gòu)參數(shù)的誤差因素有很多,包括隨機誤差和系統(tǒng)誤差等。本文方法只是針對關(guān)節(jié)誤差中的系統(tǒng)誤差進行求解標(biāo)定,不適用于間隙等典型的隨機誤差。

1.機器人機構(gòu)參數(shù)標(biāo)定流程

并聯(lián)機器人和串聯(lián)機器人的運動學(xué)求解具有不同的特點,本文利用并聯(lián)機器人的逆運動學(xué)方程和串聯(lián)機器人的正運動學(xué)方程來建立相應(yīng)的標(biāo)定模型。

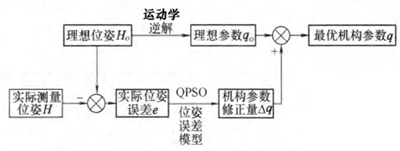

并聯(lián)機器人的標(biāo)定流程如圖1所示:①利用逆運動學(xué)方程建立機器人的位姿誤差模型;②根據(jù)測量和標(biāo)定的需求選擇適當(dāng)?shù)臉?gòu)型及相應(yīng)的理想位姿上L;③利用逆運動學(xué)方程計算理想情況下對應(yīng)的機構(gòu)參數(shù)知:④基于實際測量得到的末端位姿誤差e,利用量子粒子群算法進行尋優(yōu),計算機構(gòu)參數(shù)修正量卻;⑤將機構(gòu)參數(shù)修正量卻與理想機構(gòu)參數(shù)g。相加得到最優(yōu)機構(gòu)參數(shù)g,作為并聯(lián)機器人運動學(xué)標(biāo)定的結(jié)果。

圖l并聯(lián)機器人標(biāo)定流程

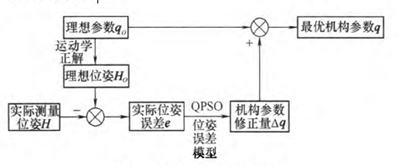

串聯(lián)機器人的標(biāo)定流程如圖2所示:①利用正運動學(xué)方程建立機器人的位姿誤差模型;②根據(jù)測量和標(biāo)定的需求選擇合適的理想機構(gòu)參數(shù)劬;③利用正運動學(xué)模型計算理想情況下對應(yīng)的末端位姿玩;④根據(jù)實際測量得到的末端位姿誤差e,利用量子粒子群算法進行尋優(yōu),得到機構(gòu)參數(shù)修正量幻;⑤將機構(gòu)參數(shù)修正量卻與理想機構(gòu)參數(shù)銣相加得到最優(yōu)機構(gòu)參數(shù)g,作為串聯(lián)機器人運動學(xué)標(biāo)定的結(jié)果。

圖2串聯(lián)機器人標(biāo)定流程

2.量子粒子群優(yōu)化算法的基本原理

量子粒子群優(yōu)化算法,由Ⅳ個代表潛在問題解的粒子組成群體,在一個M維的目標(biāo)搜索空間內(nèi)進行搜索。在t時刻,第f個粒子的位置為

3.機器人位姿誤差建模

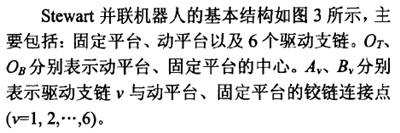

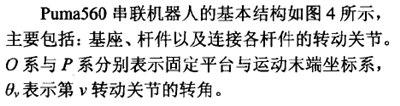

分別選用比較典型的Stewart并聯(lián)機器人、Puma560串聯(lián)關(guān)節(jié)型機器人作為機器人運動學(xué)模型的建模對象,建立機器人內(nèi)主要誤差源與末端位姿誤差之間的關(guān)系。

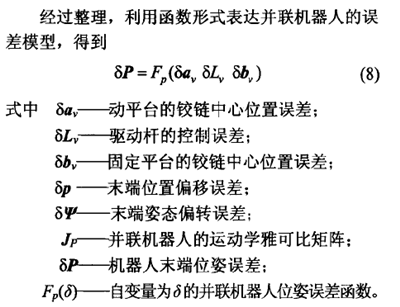

3.1并聯(lián)機器人位姿誤差模型

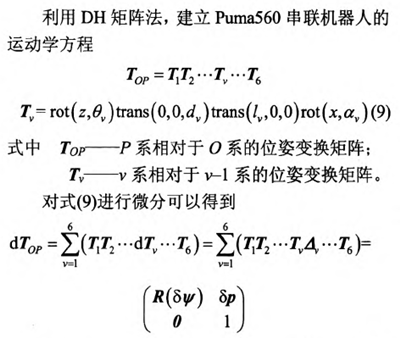

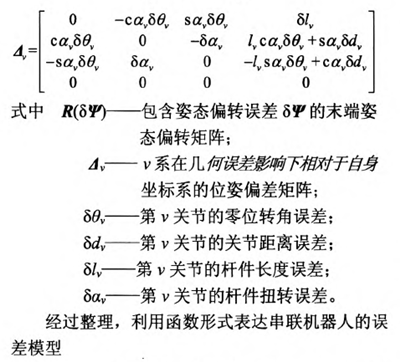

3.2 串聯(lián)機器人位姿誤差模型

圖4 Puma560串聯(lián)機器人結(jié)構(gòu)簡圖

4.基于量子粒子群優(yōu)化算法的標(biāo)定問題求解

將標(biāo)定問題轉(zhuǎn)化為非線性系統(tǒng)的最優(yōu)化問題,利用量子粒子群優(yōu)化算法進行求解。

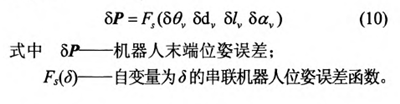

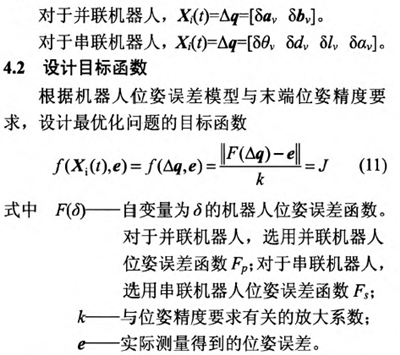

4.1確定優(yōu)化變量

確定機構(gòu)參數(shù)修正量△g為最優(yōu)化問題求解的目標(biāo)變量。由運動學(xué)方程式(8)與式(10)可以看出,通過調(diào)整機器人誤差模型中的各類誤差源可以影響機器人的末端位姿。將模型內(nèi)誤差源作為相應(yīng)的機構(gòu)參數(shù)修正量卻,利用優(yōu)化算法尋找一組最優(yōu)的修正量衄就可以實現(xiàn)機器人機構(gòu)參數(shù)的標(biāo)定。另外,由于本文研究重點在于機器人機構(gòu)參數(shù)的標(biāo)定,所以對驅(qū)動桿的控制誤差不予考慮。因此,將機構(gòu)參數(shù)修正量幻確定為最優(yōu)化問題的優(yōu)化變量。對于求解最優(yōu)化問題的量子粒子群優(yōu)化算法,每個粒子都代表一組用于優(yōu)化機器人機構(gòu)參數(shù)的解,其位置矢量X(幻就是最優(yōu)化問題的優(yōu)化變量,即機構(gòu)參數(shù)修正量卻。

4.3量子粒子群優(yōu)化算法的計算步驟

設(shè)粒子數(shù)為Ⅳ,迭代次數(shù)用t表示,最大迭代次數(shù)為‰。。利用量子粒子群優(yōu)化算法計算標(biāo)定問題的具體流程如下。

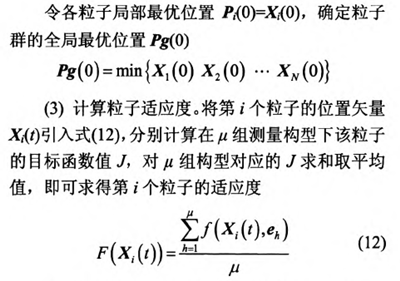

(1)在機器人工作空間內(nèi)選取肛組構(gòu)型進行測量,得到相應(yīng)的實際測量位姿日,通過計算得到實際位姿誤差eh,h=1,2,...,μ。

(2)初始化粒子群算法相關(guān)參數(shù)。置t=O,根據(jù)式(1),隨機初始化Ⅳ個粒子的初始位置X(0),粒子位置矢量的維數(shù)M等于相應(yīng)類型機器人機構(gòu)參數(shù)修正量△口的維數(shù)。

(5)根據(jù)量子粒子群優(yōu)化算法,利用式(2)~(4)分別計算粒子群的平均最優(yōu)位置aD以及每個粒子的隨機點位置p,,更新每個粒子的位置矢量Xi(T+1)。

(6)判斷是否滿足迭代算法的終止條件,即機器人運動精度要求。如果滿足,粒子群的全局最優(yōu)位置Pg(t)就是機器人運動學(xué)標(biāo)定問題的最優(yōu)解△q,將其與理想機構(gòu)參數(shù)q0。相加就能得到標(biāo)定后的最優(yōu)機構(gòu)參數(shù)q;若未滿足終止條件,返回步驟(3)繼續(xù)計算。另外,當(dāng)t=tmax,計算結(jié)束。

5.五軸并聯(lián)機床試驗分析

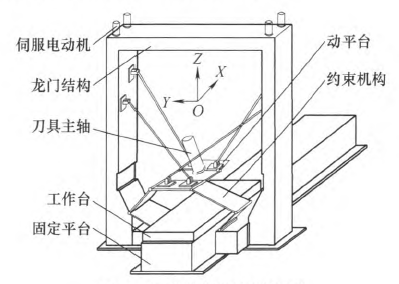

5.1五軸并聯(lián)機床結(jié)構(gòu)簡介

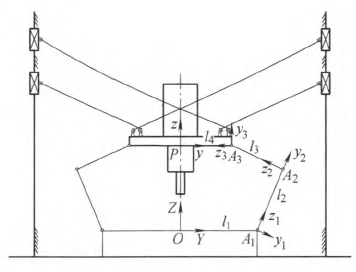

五軸并聯(lián)機床結(jié)構(gòu)圖如圖5所示,該機構(gòu)由固定平臺、工作平臺、動平臺、平面約束機構(gòu)、四個驅(qū)動分支構(gòu)成。五軸并聯(lián)機床采用高剛度且力流封閉的龍門結(jié)構(gòu)。固定在兩側(cè)立柱頂端的四個伺服電動機分別驅(qū)動四組滾珠絲杠副,滾珠螺母(滑塊)通過四根支桿與動平臺相連,通過調(diào)整滑塊的位移來實現(xiàn)動平臺的運動。在固定平臺、動平臺之間j由四塊板件組成了平面約束機構(gòu),約束機構(gòu)部分內(nèi)各轉(zhuǎn)動軸線與工作臺運動方向平行。

圖5五軸并聯(lián)機床結(jié)構(gòu)圖

5.2約束機構(gòu)部分誤差模型

根據(jù)約束機構(gòu)部分的結(jié)構(gòu)特征及其平面運動的特性,將平面約束機構(gòu)、動平臺以及工作臺綜合簡化為六桿串聯(lián)機構(gòu)(圖6)。如果各轉(zhuǎn)動副軸線問的平行度誤差較大,嚴(yán)重時甚至?xí)绊懙郊s束機構(gòu)部分運動自由度的數(shù)量,所以機構(gòu)內(nèi)安裝的轉(zhuǎn)動副具有較高的精度水平。假設(shè)鉸鏈間隙以及軸線間的平行度誤差較小,可以忽略。因此,平面約束機構(gòu)內(nèi)的幾何誤差源主要包括工作臺姿態(tài)誤差以及各桿件的長度誤差。

圖6 五軸并聯(lián)機床原理簡圖

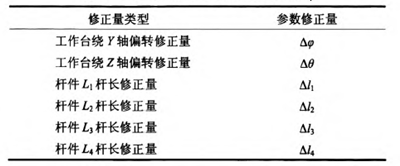

經(jīng)過上述分析,將約束機構(gòu)部分內(nèi)主要誤差源轉(zhuǎn)化為機構(gòu)參數(shù)修正量卻,經(jīng)整理如表1所示。其中,工作臺的姿態(tài)誤差被分為繞Y軸與繞Z軸的偏轉(zhuǎn)修正量。

表1約束機構(gòu)部分機構(gòu)參數(shù)修正量

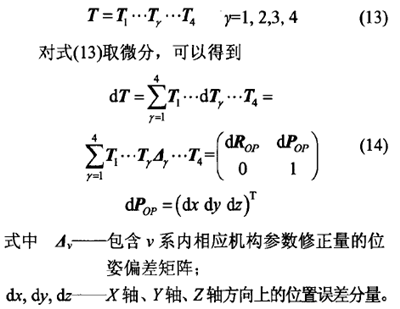

然后,根據(jù)約束機構(gòu)部分結(jié)構(gòu)參數(shù)的設(shè)計值,依次沿轉(zhuǎn)動副Al、A2、A3,建立由基坐標(biāo)系D系到動坐標(biāo)系JP系的理想位姿方程

這樣即可得到約束機構(gòu)部分的運動學(xué)模型,建立起各項機構(gòu)參數(shù)修正量與末端位姿誤差之間的聯(lián)系。

5.3基于量子粒子群優(yōu)化算法的標(biāo)定試驗

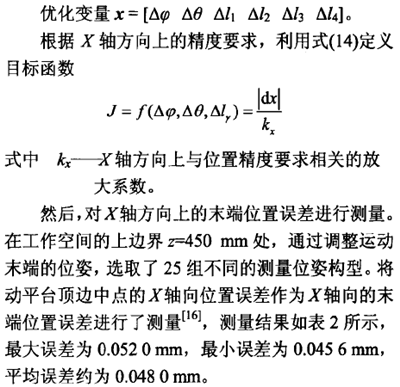

通過調(diào)整模型內(nèi)各參數(shù)修正量可以對動平臺各個方向上的位置誤差產(chǎn)生影響,而作為機床驅(qū)動部分的并聯(lián)機構(gòu)部分能夠?qū)ζ渲衴軸、z軸方向上的位置誤差進行補償。因此,在針對五軸并聯(lián)機床約束機構(gòu)部分進行的運動學(xué)標(biāo)定試驗中,利用工作臺運動Ⅸ軸)方向上的精度要求建立優(yōu)化目標(biāo)函數(shù),對約束機構(gòu)部分的機構(gòu)參數(shù)進行標(biāo)定。

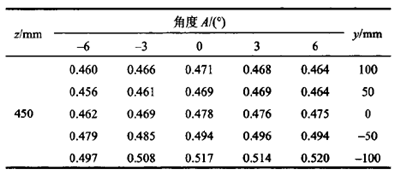

表2 x軸向末端位置誤差測量結(jié)果

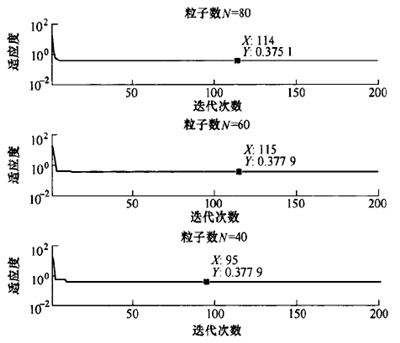

圖7迭代計算結(jié)果

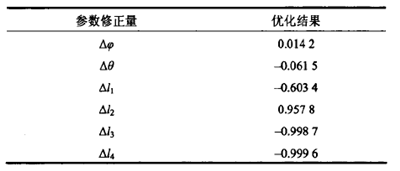

結(jié)果表明,粒子數(shù)對于QPSO算法的收斂效果影響較小,當(dāng)粒子數(shù)由60增加到80時,最小適應(yīng)度從0.377 9減小到0.375 1,標(biāo)定效果的提高程度較小,但同時降低了效率。當(dāng)粒子數(shù)為40時,僅用95次迭代就獲得了相同的最小適應(yīng)度0.377 9,表明了QPSO算法具有一定的隨機性。取粒子數(shù)N--60的迭代計算結(jié)果,獲得機構(gòu)參數(shù)修正量的優(yōu)化結(jié)果,如表3所示。

表3機構(gòu)參數(shù)修正量

將修正量引入約束機構(gòu)部分的運動學(xué)模型,得到優(yōu)化后的x軸向末端位置誤差(表4)。結(jié)果中顯示優(yōu)化后最大誤差為0.019 3 mill,最小誤差為0.0001 mlil,平均誤差約為0.007 5 mill,經(jīng)過參數(shù)優(yōu)化后,X軸向的位置精度有了明顯改善。

表4優(yōu)化后的X軸向末端位置誤差

利用模糊差值標(biāo)定方法對Stewart并聯(lián)機器人進行了運動學(xué)標(biāo)定,標(biāo)定后在10 rrlrnx 10lain×10 IIllll的立方體空間內(nèi),最大位置誤差為0.049 5 rain,平均誤差為0.001 1 min;在20mmx20minx20 mill的空間內(nèi),最大位置誤差為0.091 2 mm,平均誤差為0.010 8 mnl。與模糊差值標(biāo)定結(jié)果相比,基于量子粒子群優(yōu)化算法的標(biāo)定方法能夠在更大的工作空間內(nèi)實現(xiàn)運動學(xué)參數(shù)的有效標(biāo)定;而且最大末端位置誤差為0.019 3 rain,標(biāo)定效果的均勻性更好。

6.結(jié)論

(1)針對并聯(lián)、串聯(lián)兩類機器人進行誤差建模,分析標(biāo)定流程,基于量子粒子群優(yōu)化算法,提出了一種適用于并聯(lián)機器人與串聯(lián)機器人的標(biāo)定方法,能夠?qū)崿F(xiàn)機器人關(guān)節(jié)變量和其他關(guān)節(jié)參數(shù)的有效辨識。

(2)機器人關(guān)節(jié)結(jié)構(gòu)較為復(fù)雜,完成裝配后對機構(gòu)關(guān)節(jié)參數(shù)直接進行測量標(biāo)定的難度較大。利用量子粒子群優(yōu)化算法具有全局優(yōu)化能力的特點,對非線性運動學(xué)模型中的機構(gòu)參數(shù)進行優(yōu)化,可以將復(fù)雜的運動學(xué)標(biāo)定問題簡單化。

(3)以五軸并聯(lián)機床的約束機構(gòu)部分為例,利用實測數(shù)據(jù)獲得的標(biāo)定結(jié)果表明了基于量子粒子群優(yōu)化算法的標(biāo)定方法是一種快速的、能夠有效改善精度的標(biāo)定方法。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況