摘 要 簡要闡述了PLC 結(jié)合電液比例閥在數(shù)控軋輥磨床工件頂持控制中的應(yīng)用,其中主要闡述了控制原理、硬件功能、介紹了機床頂持控制的設(shè)計,主要電氣元件的選型等,使軋輥磨床的頂持力在磨削工件時,達到可控,避免因頂持力過大而使工件磨削精度走失。

軋輥是鋼鐵行業(yè)用于鋼板軋制的關(guān)鍵零件,數(shù)控軋輥磨床是專門用于冶金、造紙、橡膠、印機等行業(yè),磨削各類工作輥及支承輥、各種壓機的金屬、非金屬壓延輥等的專用磨削加工設(shè)備。因軋輥磨削過程中需磨削圓柱形、圓錐形、輥面、輥頸、中凸、中凹、正弦曲線,拋物線、弧線、CVC 曲線等各類曲線,且要求精度很高,磨削過程大多通過機床頭架及尾架對軋輥進行頂持磨削。在此過程中,一方面需要保證軋輥在頂持過程中的安全,另一方面,需要控制軋輥在頂持過程中的變形以避免由變形引起的工件磨削精度走失。所以,控制對軋輥的頂持力度將直接影響軋輥的加工安全及加工精度,數(shù)字式電液比例閥就是理想的控制元件。數(shù)字式電液比例閥是20 世紀80 年代初發(fā)展起來的可用計算機實現(xiàn)電液比例控制的新型元件,主要包含數(shù)字式流量閥、數(shù)字式壓力閥、數(shù)字式方向流量閥等類型。電液比例閥控制同開關(guān)控制相類似,用電液比例閥的電磁鐵代替機械轉(zhuǎn)動手柄,將電信號變?yōu)閴毫蛭灰菩盘枴S捎陔娨罕壤y具有較強的抗污染能力,控制精度及可靠性較高,所以其廣泛適用于現(xiàn)代液壓控制系統(tǒng)中。可編程控制器PLC與電液比例閥的組合,非常適合于軋輥的頂持力控制,其能夠根據(jù)工件頂持情況進行實時調(diào)整,由電液比例閥控制數(shù)控軋輥磨床對工件頂持力控制,可以大大改善系統(tǒng)性能,具有反應(yīng)靈敏、控制精確、

自動化程度高等特點。

1 、電氣控制系統(tǒng)及硬件結(jié)構(gòu)

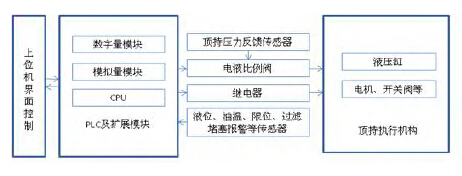

機床數(shù)控系統(tǒng)采用SIEMENS 840D 系統(tǒng),并集成SIEMENS S7-300 PLC 機床狀態(tài)實施監(jiān)控并進行機床動作控制,根據(jù)機床控制的要求,機床頂持控制設(shè)計選用圖1 所示的控制方案。

圖1 電氣控制系統(tǒng)及硬件結(jié)構(gòu)

由圖1 可見,該系統(tǒng)的控制核心是SIEMENSS7-300 PLC,其主要負責(zé)控制系統(tǒng)的數(shù)據(jù)采集、濾波、數(shù)據(jù)處理、驅(qū)動輸出等功能。在整個頂持執(zhí)行過程中,CPU 將給定的控制量通過模擬量模送給電液比例閥,電液比例閥根據(jù)電壓值控制液壓缸的輸出壓力,頂持壓力反饋傳感器的反饋信號輸入電液比例閥,實現(xiàn)電液比例閥的閉環(huán)控制。

2 、具體系統(tǒng)設(shè)計

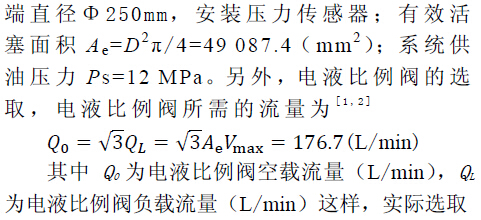

2.1 主要液壓元器件選型

伺服液壓缸作為動力元件,承受負載并實現(xiàn)往復(fù)運動。此處考慮頂持動作需通過尾架套筒的伸縮動作來實現(xiàn),在此選用單桿雙作用液壓缸,其活塞兩個腔體的面積為1:2,選擇和計算液壓缸的參數(shù)為: 最大頂持力2 0 0 kN; 液壓缸前

的電液比例閥額定流量為200 L/min。

2.2 主要電氣元件選型

根據(jù)實際工況及系統(tǒng)性指標(biāo)要求和對應(yīng)的液壓元器件選型,電氣控制系統(tǒng)采用德國SIEMENSP7-300 PLC 系統(tǒng) ,其具體選型如下:

(1)控制單元:CPU314 附帶256KB 儲存卡。

(2)數(shù)字輸入模塊:SM321 模塊,具有16 點的24V DC 輸入接口。

(3)數(shù)字輸出模塊:SM322 模塊,具有16 點的24V DC 輸出接口。

(4)模擬量輸入模塊:SM331,具有16 位AD精度,1ms 采樣速度的四通道模擬輸入接口。

(5)模擬量輸出模塊:SM332,具有12 位AD精度,1ms 轉(zhuǎn)換周期的2 通道模擬輸出接口。

2.3 系統(tǒng)控制設(shè)計

系統(tǒng)控制設(shè)計含兩部分內(nèi)容,上位機界面操作控制和下位機PLC 控制軟件 。

首先,為實現(xiàn)上位機界面操作控制,我們在數(shù)控軋輥專用磨削OEM 軟件的基礎(chǔ)上進行了改動,界面采用VB 及C++聯(lián)合開發(fā),在原有界面的基礎(chǔ)上增加了尾架頂持力設(shè)定窗口,如圖2 所示,

圖2 數(shù)控軋輥磨床OEM 操作軟件及頂持控制后臺程序

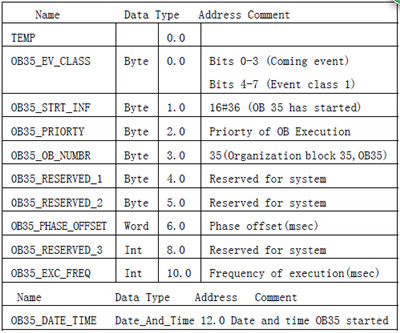

其次,下位機PLC 控制,主要完成液壓缸的驅(qū)動工作。該程序主要在OB35 循環(huán)中斷組織塊中運行(中斷周期100ms),各參數(shù)格式見表1。

Block: OB35 "Cyclic Interrupt"

CALL "CONT_C" , DB255

COM_RST :=

MAN_ON :=M255.0

PVPER_ON:=

P_SEL :=

I_SEL :=

INT_HOLD:=

I_ITL_ON:=

D_SEL :=

CYCLE :=T#100MS

SP_INT :=MD256

PV_IN :=MD258

PV_PER :=

MAN :=MD260

GAIN :=MD262

TI :=MD264

TD :=

TM_LAG :=

DEADB_W :=MD266

LMN_HLM :=

LMN_LLM :=

PV_FAC :=

PV_OFF :=

LMN_FAC :=

LMN_OFF :=

I_ITLVAL:=

DISV :=

LMN :=

LMN_PER :=

QLMN_HLM:=

QLMN_LLM:=

LMN_P :=

LMN_I :=

LMN_D :=

PV :=

ER :=

表1 OB35 循環(huán)中斷組織各參數(shù)格式表

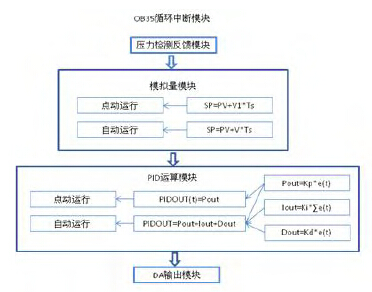

通過以上程序段對各給定控制量以及控制信息的處理,PLC 完成了對電液比例閥的控制工作[4]。其具體程序原理如圖3 所示,由壓力反饋檢測模塊、曲線發(fā)生器模塊和PID 運算模塊組成。圖3中,SP 代表壓力曲線設(shè)定值,PV 代表實際壓力反饋值,V1 表示點運動的速度值,Ts 是控制時間間隔,V 是自動運行時速度增量值,PIDOUT 為PID

控制運算輸出值,Pout 為PID 控制運算的比例控制項值,Iout 為PID 控制運算的積分控制項值,Dout為PID 控制運算的微分控制項值,Kp 為比例控制參數(shù),Ki 為積分控制參數(shù),Kd 為微分控制參數(shù),e(t)為誤差,e(t)= SP-PV。其中,壓力反饋檢測模塊負責(zé)將液壓缸的實時壓力情況反饋給控制器,實現(xiàn)由模擬數(shù)據(jù)到數(shù)字數(shù)據(jù)的轉(zhuǎn)換[5];曲線發(fā)生器模塊由點動運行曲線發(fā)生器和自動運行曲線發(fā)生器組成,分別給出點動運行和自動運行時的液壓缸指令曲線;PID 運算模塊則根據(jù)指令曲線與實際運行曲線誤差,給出電液比例閥的控制輸入。

圖3 PLC 控制軟件原理

3 、結(jié)語

隨著當(dāng)前世界經(jīng)濟的發(fā)展和生產(chǎn)的提高,人們開始對機床的多功能和先進性的要求越來越高,高速、高效、智能化、精確化是相當(dāng)長一段時間機床行業(yè)發(fā)展的方向,數(shù)控軋輥磨床作為鋼鐵、冶金行業(yè)的主要精加工設(shè)備,其頂持機構(gòu)的好壞直接關(guān)系到軋輥磨削質(zhì)量。根據(jù)以上方案設(shè)計的PLC 和電液比例閥控制數(shù)控軋輥磨床工件頂持機構(gòu),經(jīng)試驗與實際應(yīng)用測試,達到性能指標(biāo),整個系統(tǒng)穩(wěn)定性高、抗干擾能力強,響應(yīng)速度快,自動化程度高。該系統(tǒng)已在生產(chǎn)現(xiàn)場運行三年,系統(tǒng)運行良好,持續(xù)為用戶創(chuàng)造著較好的經(jīng)濟效益。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況