摘要:目前的往復走絲電火花線切割機床大多采用機床本體、電氣箱、工作液箱三者分離的分體式結構,其儲運較復雜;有些采用一體式結構的,由于電氣箱緊湊安裝于機床本體上,電氣箱所帶來的熱量導入床體后會對機械精度產生不利影響,且工作液箱使用時還是分離的。針對這些弊端,研發了新型一體式結構的往復走絲電火花線切割機床,同時通過特殊隔熱設計,克服了目前一體式結構的缺陷,提升了機床的整潔、美觀和自動化程度。

關鍵詞:往復走絲電火花線切割;一體式;隔熱;自動化;整潔

往復走絲電火花線切割機床整機由三部分組成:一是機床本體,包括床身底座、貯絲走絲部件,X、Y 坐標工作臺等;二是電控柜,包括加工軌跡與伺服進給控制系統、脈沖電源等;三是工作液箱,是工作液循環與過濾的中轉站。常用的往復走絲電火花線切割機床的這三部分在工作時是各自分置的,彼此是通過電纜、水管連接的,人為造成的電纜損

壞和水管與工作液箱接口處溢漏概率大,存在生產安全隱患, 影響生產環境的清潔和設備的整潔,同時占地面積大。有的機床盡管是一體結構的,但在更換工作液時也需通過人力搬運工作液箱、人力傾倒廢液和配兌工作液。

針對以上傳統分體和一體式機床存在的弊端,提出了全新的概念,設計了一種新型一體式往復走絲電火花線切割機床,通過結構的系統設計,解決了上述缺陷,提高了機床的自動化程度。

1、 電氣箱緊湊安裝于機床時的隔熱設計

1.1 電氣箱安裝時隔熱設計的必要性

設計的新型一體式往復走絲電火花線切割機床將電控柜分拆安裝到機床本體上,采用電氣箱緊湊安裝在機床本體上的方式,即把電氣箱貼合在機床本體表面上,但直接貼合安裝存在熱傳導帶來的熱變形問題。電氣系統由大量電氣元件組成,這些電氣元件統一安裝在電氣箱中。工作時,這些電氣元件會產生大量的熱量,如果直接貼合安裝,這些

熱量將傳導至機床本體而產生熱變形,影響機床精度。因此,有必要在機床本體與電氣箱之間做隔熱處理,阻隔電氣箱體表面的熱量向機床本體傳遞。

1.2 新型一體式機床電氣箱貼合安裝的設計

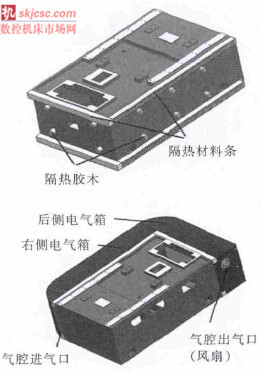

采取的隔熱設計是在機床本體與電氣箱各相向面之間形成一薄形循環氣腔,四周密閉,設進出氣口,使氣腔內的空氣與外部持續循環。圖1 和圖2是電氣箱主要安裝在床身本體的右側與后側。安裝時增加了特別設計的隔熱結構, 包括隔熱材料條、隔熱膠木等。其中,隔熱材料條分別固定在機床床身右側與后方的上下兩端;然后,再在中間區域固定可支撐電氣箱重量的若干隔熱膠木,膠木兩端采用螺栓連接,其高度與隔熱材料條持平;接著,在機床床身的右側與后方分別安裝電氣箱,電氣箱通過隔熱膠木用螺栓連接固定,箱中裝有機床所需的電氣元件;且隔熱材料條保持與兩側電氣箱的緊密接觸,從而在電氣箱與機床床身之間形成一個連貫的簿形氣腔。同時,在氣腔的末端,即后側電氣箱最左處安裝一個氣腔對流風扇。機床工作時,電氣箱中的電氣元件產生的熱量,一部分被電氣箱散熱系統帶出箱體,一部分傳導到箱體表面,在與機械床身相向面大部被氣腔阻隔;同時,通過氣腔風扇的轉動,帶動氣腔中的空氣按同一方向進行流動,從而將氣腔中少量的熱量帶走。

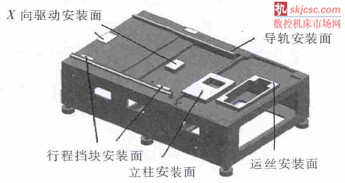

圖1 床身本體三維圖

1.3 薄型氣腔隔熱原理

根據工程傳熱學,如果電氣箱與床身直接貼合固定的時候,兩者之間的熱量擴散可近似看成是金屬體內部的傳遞,由于金屬是熱的良導體,故熱量就會很快傳導至機床床身。

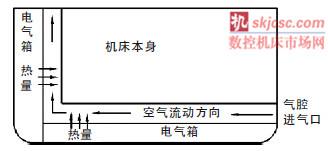

新型一體式往復走絲電火花線切割機床的電氣箱與機床床身固定安裝結構見圖3。右側與后側電氣箱體、機床床身和隔熱材料條共同構建了一個氣腔,在氣腔對流風扇的帶動下,空氣按箭頭方向進行單向流動。這種情況下,熱量的傳遞將不再是直接熱傳導的形式。

圖2 新型往復走絲電火花線切割機床電氣箱安裝圖

圖3 熱量傳導示意圖

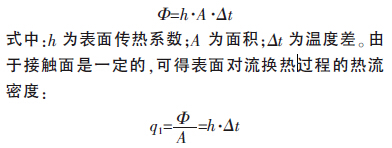

首先,電氣箱體表面的熱量在與氣腔空氣接觸而發生熱交換,熱交換以對流換熱(導熱和熱對流兩種基本傳熱方式共同作用結果)的方式形成。在此過程中,熱量的流通量Φ 符合牛頓冷卻公式:

通過上述分析可知,電氣箱體表面所帶的熱量將大量集中在箱體表面, 法向熱傳導速度較慢,單位時間內空氣氣腔所吸收的熱量較少;而當氣腔內的空氣進行受迫流動時,氣腔中少量的熱量也會隨空氣流動路徑以對流的方式迅速向外傳遞,因此整個氣腔結構起到了隔熱的效果。

如果電氣箱直接貼合安裝,熱量將主要以熱傳導的方式傳遞,此時,其傳遞過程同樣符合傅里葉定律。由于金屬的導熱系數λ≥20 W/(m·K),在相同的導熱距離下(δ=30 mm),其熱流密度q3≈667Δt。可見,q3遠遠大于q2與q1。由此可見,與直接貼合安裝的電氣箱相比,擁有空氣氣腔隔熱設計的結構對機床本體的熱影響將幾乎為零。

2 、新概念工作液自動供給系統

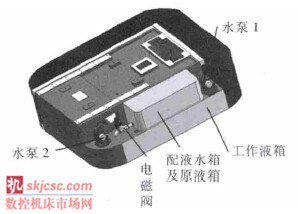

傳統的工作液供給系統僅由工作液箱和水泵組成,本設計的工作液自動供給系統是一種全新的工作液供給系統。它直接安裝在機床本體上,同時增加了自主的配液與換液功能, 替代了人工操作,提高了機床自動化程度,并使機床更整潔。工作液自動供給系統包括原液箱、配液水箱、工作液箱、攪拌裝置、加熱溫控裝置、電磁閥等部件,在水箱中還裝有若干水位傳感器(圖4)。

圖4 工作液自動供給系統

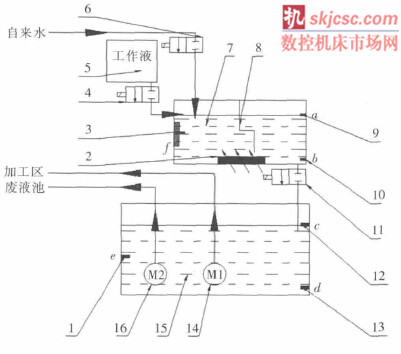

2.1 工作液自動供給系統工作原理

工作液自動供給系統具體工作原理見圖5。當水位≤d 時,此時電磁閥3 打開,M1、M2 停止;直到工作液箱中的工作液到達水位c 時, 電磁閥3 關閉,M1 工作, 將工作液抽到工作區域。當水位≤b時,說明配液水箱中的工作液沒有了,此時電磁閥3關閉,電磁閥13 開始工作,工作液原液由原液箱流到配液水箱中;直到配液水箱中的工作液原液到達

水位f 時(水位傳感器14 可上下移動,根據所用工作液的配比進行調整),電磁閥13 關閉,然后電磁閥16 打開,自來水流入配液箱;直到配液箱中的混合液水位達到a 時,電磁閥16 關閉;接著,攪拌棒和加熱溫控裝置(加熱溫控裝置可根據溫度自動調節加熱溫度并保持一段時間)工作,攪拌加熱數分鐘后停止,而電磁閥3 打開(若從工作液箱中的傳

感器反饋的信息是工作液箱中工作液足夠將不進行放液,若此時工作液箱中水位在d 以下將進行加液)。當工作液失效時(脈沖利用率達到某臨界值),電磁閥3 關閉,M1 停止工作, 此時M2 將運行把失效工作液抽到廢水池中,待到抽完時(此時水位在d以下)重復上述步驟。

圖5 工作液自動供給系統原理圖

1. 水位傳感器2. 加熱溫控裝置3. 可調式水位傳感器4. 電磁閥5. 原液箱6. 電磁閥7. 配液水箱8. 攪拌裝置9、10. 水位傳感器11. 電磁閥12、13. 水位傳感器14. 水泵15. 工作液箱16. 水泵

2.2 工作液自動供給系統優勢分析

對比傳統的往復走絲電火花線切割工作液供給系統,本設計的工作液自動供給系統優化了配兌工作液及后期工作液處理等繁瑣問題,具體優勢體現在以下幾方面:

(1)傳統的往復走絲電火花線切割加工時,需靠人為判定工作液的失效。新型工作液自動供給系統則以脈沖利用率為標準對工作液的失效進行定量檢測,不需操作人員經常性的人工觀察判斷工作液是否失效。

(2)傳統的往復走絲電火花線切割在更換工作液時,操作人員需把裝有失效的臟工作液水箱(約70 kg) 從車間機床邊搬運到下水道口用人力傾倒,然后人工配兌工作液,再繼續切割,全過程繁瑣、費時、費力,且會對工作環境造成污染。新型工作液自動供給系統在檢測到工作液失效后,可自動抽出廢工作液并更換新工作液繼續加工,且新工作液的配兌可在廢液抽出之前完成。

(3)傳統的往復走絲電火花線切割機床工作液配兌需靠操作人員人為接入自來水注滿水箱,再搬運回車間機床邊,稱重后按比例算出所需工作原液的重量,加入水箱中,再由人工攪拌將其均勻混合,然后才能繼續切割。新型工作液自動供給系統在工作液的配兌上完全摒棄了人工操作,當需要添加新工作液時自動開始配兌,且通過傳感器的控制可實

現工作原液與水的精確配比。

(4)在一些情況下,工作液還未失效,但水量已不夠(如夏天高溫時期,工作液揮發嚴重,工作液量低于水位e 時)。傳統情況下,操作人員需及時發現該情況并進行補液, 否則就會使加工非正常中止,并有可能損壞水泵。而在新型工作液自動供給系統下,工作液系統可自動檢測到工作液的不足,并及時進行補液。

新型工作液自動供給系統實現了從配液、供液、補液、換液和工作液狀態檢測全過程的自動化及智能化,提高了加工效率、加工質量和加工的連續性,減輕了勞動強度;同時,避免了人工操作時的臟液溢漏和人為隨意傾倒廢液造成的環境污染。

3 、新型機床的其他自動化設計

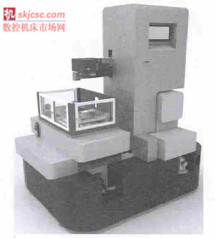

對新型一體式往復走絲線切割機床的整體結構進行了新的布局設計,增加了鈑金外罩,使機床更整潔、環保(圖6);同時,對機床的照明系統、上絲機構重新進行設計,提高了機床的自動化程度。機床原照明方式采用的是“單點設置”的光源,通過人工操作調整照明區域, 但仍存在照明死角。而新型機床采用了“多點設置”光源,即根據機床工

作所需,在照明區域設置多個固定光源,無需人工調整,實現工作區域全覆蓋。

新型機床采用自主研發的自動定張力上絲系統,上絲時只需操作人員將電極絲一端緊固在貯絲筒上,之外無需人工干預,就能自動完成上絲和勻絲操作,使傳統的靠人工上絲和上絲后勻絲的兩個操作步驟合二為一,且勻絲效果更好,降低了操作人員的勞動強度,提高了工作效率。

圖6 機床外觀圖

4 、結語

本著以自動化、環保、整潔、美觀的理念,設計了新型一體式往復走絲電火花線切割機床。通過特殊隔熱結構設計,有效解決了電氣箱與機床本體緊湊安裝時的散熱難題,保證了機床的高精度。通過新型工作液自動供給系統實現了工作液的配兌、更換、補液的無人操作,大大提高了往復走絲電火花線切割機床的自動化程度。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com