摘要: 現(xiàn)有電火花小孔機(jī)床在加工大深徑比小孔時(shí)存在加工穩(wěn)定性差、小孔質(zhì)量差、相對(duì)電極損耗率大等技術(shù)難點(diǎn)。深入分析D703F 電火花小孔加工機(jī)床的原理及特點(diǎn),實(shí)驗(yàn)證明使用一定濃度分散劑聚丙烯酸鈉( PAAS) 作為工作液可大幅提高小孔加工速度、降低相對(duì)電極損耗,但隨著加工小孔深徑比變大,孔內(nèi)加工環(huán)境變差、散熱困難,PAAS 工作液會(huì)產(chǎn)生碳化現(xiàn)象反而阻礙了正常加工。用PAAS 工作液和工件半浸液復(fù)合的方法,使工件在加工時(shí)能良好散熱,減緩PAAS 工作液的碳化現(xiàn)象,正常發(fā)揮分散作用,從而達(dá)到高速加工大深徑比小孔的目的。

關(guān)鍵詞: 小孔加工; 深徑比; 半浸液加工; 分散劑

電火花加工是利用兩極間脈沖放電時(shí)的電燒蝕現(xiàn)象,使工件的尺寸、形狀和表面質(zhì)量都達(dá)到預(yù)定要求的加工方法,在模具、刀具、微細(xì)加工等領(lǐng)域有獨(dú)特的優(yōu)勢(shì)。廣義上小孔一般指直徑小于3 mm 的孔; 深孔一般指深徑比L /D 大于5 ~ 8 的孔,其中L 為孔深,D 為孔徑[1]。利用電火花加工深小孔,雖采用高壓沖液和電極旋轉(zhuǎn),但仍容易造成加工碎屑在孔內(nèi)堆積,使加工不穩(wěn)定,加工速度降低,甚至不能加工,且工具電極損耗后變成錐形,由于集膚效應(yīng)導(dǎo)致加工小孔錐度變大,加工質(zhì)量變差。為克服以上缺點(diǎn),多數(shù)研究人員嘗試在電火花加工小孔時(shí)使用復(fù)合磁場(chǎng)、復(fù)合超聲、復(fù)合電極、螺旋電極等方法,雖都取得一定效果,但由于工藝復(fù)雜和成本較高,都難于投入深小孔規(guī)模生產(chǎn)。

研究和實(shí)驗(yàn)僅對(duì)現(xiàn)有電火花小孔機(jī)床進(jìn)行簡(jiǎn)單改進(jìn),即利用分散劑工作液和工件半浸液復(fù)合的方法來(lái)加工深小孔,以克服現(xiàn)有工藝在加工深徑比大于20 小孔時(shí)出現(xiàn)的加工速度慢、相對(duì)電極損耗大、小孔質(zhì)量不好等問(wèn)題。

1 、理論分析

1. 1 分散劑在電火花小孔加工中的理論分析

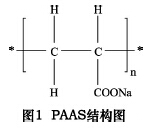

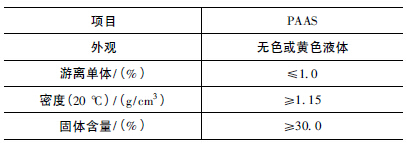

PAAS( 聚丙烯酸鈉) 是聚羧酸類水分散劑,分子量小于10 000,具有良好的蟞合性,屬于中性無(wú)污染低泡分散劑,與酸性分散劑相比,對(duì)機(jī)床和工件無(wú)腐蝕作用。PAAS 結(jié)構(gòu)式見(jiàn)圖1,參數(shù)見(jiàn)表1

表1 PAAS 參數(shù)

分散劑PAAS 在電火花小孔加工中的作用機(jī)理有以下幾類: 晶格畸變作用、增溶作用、靜電排斥作用以及使工作液的電導(dǎo)率增強(qiáng)作用。前三類是分散劑PAAS 在工作液中發(fā)揮分散性,使電火花小孔加工時(shí)產(chǎn)生的金屬碎屑和碳粒不易團(tuán)聚,從而達(dá)到有利排屑的目的。由于PAAS 為低分子電解質(zhì),其水溶液會(huì)產(chǎn)生游離的鈉離子,因此工作液電導(dǎo)率提高,在加工時(shí)使電極和工件之間放電間隙增大,也有利于排屑。

工作液電導(dǎo)率太大會(huì)在加工表面引起拉弧、短路,且大濃度的PAAS 在高溫下更容易發(fā)生碳化現(xiàn)象,因此PAAS 濃度應(yīng)控制在一定范圍內(nèi)。實(shí)驗(yàn)得到電火花小孔加工使用濃度為4‰的PAAS 工作液時(shí),加工材料去除率達(dá)到最大為1. 93 mm/min,比原有自來(lái)水工作液提高了32. 2%; 相對(duì)電極損耗,比原有自來(lái)水工作液降低了48. 11%。但此時(shí)材料去除率太大,小孔內(nèi)部溫度急劇上升,散熱太慢,分散劑發(fā)生碳化現(xiàn)象,堵塞中空銅管電極出水口或吸附在電極邊緣,從而阻礙正常加工,并且加工深度越大此現(xiàn)象越嚴(yán)重,所以取得最大加工速度的工作液濃度并不能在電火花加工深孔時(shí)適用。為了在此濃度工作液下以最快速度加工深孔,需要使工件更快散熱,減緩分散劑工作液的碳化現(xiàn)象。

1. 2 電火花小孔工件半浸液加工理論分析

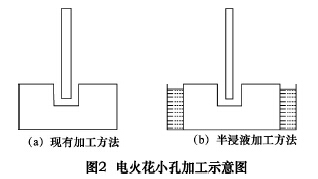

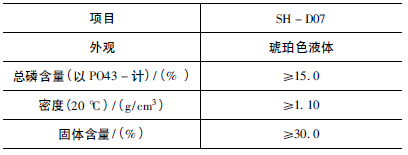

深小孔加工時(shí)由于工具電極截面積小、小孔深度比較大,存在不利排屑和孔內(nèi)散熱困難的問(wèn)題,導(dǎo)致加工不穩(wěn)定、相對(duì)電極損耗增大。現(xiàn)有電火花小孔加工機(jī)床加工時(shí)利用空心管狀旋轉(zhuǎn)電極高壓沖液的方法,如圖2a 所示,雖有利孔內(nèi)降溫和加工碎屑的排出,但在加工深小孔時(shí),由于孔內(nèi)的高溫使相對(duì)電極損耗增大,管狀電極呈現(xiàn)錐度,使加工小孔錐度變大,甚至出現(xiàn)電極燒熔無(wú)法正常加工的現(xiàn)象,不能滿足大深徑比小孔加工要求。采用工件半浸液的方法,只需讓工件除加工面外都浸泡在液體內(nèi),如圖2b 所示,從而在小孔加工時(shí)達(dá)到工件降溫的目的,防止因孔內(nèi)散熱困難影響正常加工。小孔加工時(shí)孔內(nèi)散熱能力的提高,也有利于添加在工作液中的PAAS 正常發(fā)揮分散作用,使電火花小孔加工在最佳速度下加工深小孔,提高工作效率,降低電極損耗。為防止浸泡導(dǎo)致工件生銹,所用的浸泡液使用濃度為3‰的SH - D07 緩蝕劑,該浸泡液由有機(jī)膦酸、聚羧酸等組成,對(duì)碳鋼具有良好的緩蝕效果,參數(shù)見(jiàn)表2。

表2 SH - D07 緩蝕劑參數(shù)

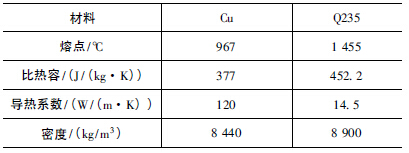

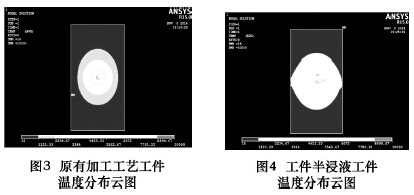

1. 3 電火花小孔加工工件的熱學(xué)仿真

運(yùn)用ANSYS 的熱學(xué)模塊Flotran,分別對(duì)現(xiàn)有加工方法和半浸液加工方法進(jìn)行單個(gè)脈沖電火花加工溫度場(chǎng)仿真,以分析工件熱傳導(dǎo)情況。由于電火花加工過(guò)程較復(fù)雜,放電過(guò)程十分短暫,為了方便研究,假設(shè)所涉物理量為定值,且單脈沖的能量和材料去除率恒定。所涉物理參數(shù)見(jiàn)表3; 在建立好的模型上加載16 ℃均勻載荷,電流為9 A,脈寬為35 μs 時(shí)所得出的溫度分布云圖如圖3、圖4 所示。

表3 Cu、Q235 金屬材料的物理參數(shù)表

由圖3、4 可見(jiàn),因工件與水的熱交換系數(shù)遠(yuǎn)遠(yuǎn)大于工件與空氣的熱交換系數(shù),所以電火花小孔加工在采用工件半浸液后,孔內(nèi)的高溫能更快向外擴(kuò)散,孔內(nèi)溫度降低。相對(duì)于原有加工工藝,此時(shí)PAAS 工作液不易發(fā)生碳化凝膠反應(yīng),可發(fā)揮正常分散作用,提高加工效率。特別在加工深小孔時(shí),孔內(nèi)高溫快速擴(kuò)散,可有效降低電極損耗,提高加工精度。

2 、實(shí)驗(yàn)及分析

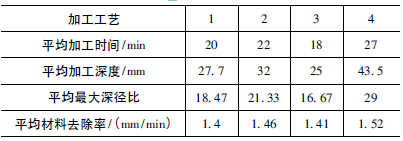

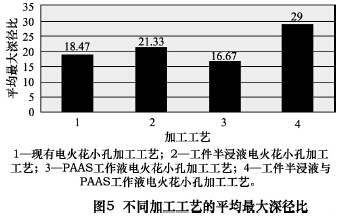

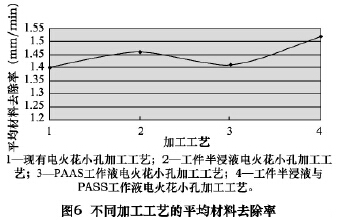

分別用現(xiàn)有電火花小孔加工工藝1、工件半浸液電火花小孔加工工藝2、PAAS 工作液電火花小孔加工工藝3、工件半浸液與PAAS 工作液電火花小孔加工工藝4在鋼板上各加工3 個(gè)孔,見(jiàn)表4。實(shí)驗(yàn)所用設(shè)備為D703F 電火花小孔加工機(jī)床,工具電極為負(fù)極,使用1. 5 mm 的黃銅管狀電極; 被加工工件接正極,使用尺寸為30 mm ×60 mm × 155 mm 的Q235 鋼板; 工作液選用濃度為4‰的PAAS 工作液,壓力p 為2. 0 MPa; 工具電極轉(zhuǎn)速n1為120 r /min,加工電流脈沖寬度t 為35μs,電流強(qiáng)度為9 A; 平均最大深徑比為L(zhǎng)-/D,其中L- 為加工到無(wú)法正常加工的平均孔深,D 為孔徑; 平均加工時(shí)間為T- ;L- 與T- 的比值為小孔加工的平均材料蝕除速度,試驗(yàn)所得數(shù)據(jù)見(jiàn)表4,不同加工工藝的平均最大深徑比見(jiàn)圖5,不同加工工藝的平均材料去除率見(jiàn)圖6。

表4 實(shí)驗(yàn)數(shù)據(jù)

根據(jù)實(shí)驗(yàn)數(shù)據(jù),可知:

( 1) 工件半浸液電火花小孔加工工藝的平均最大深徑比大于現(xiàn)有電火花小孔加工工藝的平均最大深徑比,這是由于工件半浸液有利于加工小孔內(nèi)部的散熱,減小了高溫對(duì)加工電極的燒傷,通過(guò)黃銅管電極內(nèi)部的高壓工作液能正常噴射到加工面,使小孔內(nèi)部不斷有新的工作液進(jìn)入,干凈的工作液減小了二次放電機(jī)會(huì),減少了點(diǎn)極回升次數(shù)。

( 2) 使用分散劑PAAS 工作液加工深小孔的平均最大深徑比反而小于現(xiàn)有加工工藝,這是因?yàn)榧庸さ揭欢ㄉ疃葧r(shí),由于孔內(nèi)高溫導(dǎo)致分散劑發(fā)生碳化現(xiàn)象,同時(shí)高溫?zé)齻~電極噴液減小,小孔內(nèi)部工作液變臟,二次放電機(jī)會(huì)增多,有效脈沖減小,電極回升的次數(shù)增多,隨著分散劑碳化的增多,碳化物會(huì)堵塞小孔使加工無(wú)法正常進(jìn)行。

( 3) 工件半浸液與PAAS 工作液電火花小孔加工的平均最大深徑比最大且平均材料去除率最大,這是由于工件浸液有利加工時(shí)小孔內(nèi)部的散熱,減小了高溫對(duì)加工電極的燒傷,同時(shí)分散劑PAAS 減緩了碳化,能使加工碎屑呈分散狀態(tài),有利排屑,小孔間隙內(nèi)干凈的工作液能減少二次放電和電極回升,有利于小孔加工。根據(jù)圖4 可見(jiàn),不同加工方法對(duì)電極的損耗也不同,現(xiàn)有加工工藝加工到一定深度時(shí),1. 5 mm 的黃銅管狀電極端部被燒熔,工作液無(wú)法進(jìn)入到加工面,致使無(wú)法正常加工; 使用PASS 工作液,由于高溫導(dǎo)致的碳化現(xiàn)象,使小孔內(nèi)部工作環(huán)境變差,加工后電極呈較大錐度,不僅電極損耗較大且小孔加工質(zhì)量較差; 工件半浸液與PAAS 工作液電火花小孔加工后的電極雖也受到燒傷,但損耗較小,錐度保持較好。

3 、結(jié)語(yǔ)

( 1) 電火花小孔加工時(shí)使用高分子類分散劑時(shí),要防止高溫引起的高分子碳化現(xiàn)象,否則會(huì)阻礙正常加工。在良好散熱條件下使用4‰的PAAS 工作液加工深孔,依然能保持良好的分散性。

( 2) 采用改進(jìn)后的電火花小孔加工工藝能取得較大深徑比的小孔,與原有加工工藝相比平均最大深徑提高了57. 01%,且平均材料去除率優(yōu)于前者。

( 3) 相對(duì)其他工藝,工件半浸液與PAAS 工作液電火花小孔加工工藝對(duì)設(shè)備和操作要求較低,使用成本較低,為現(xiàn)有電火花小孔加工提供了參考。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別