摘 要:本文以在產品設計研發中具有廣泛使用范圍的CAD 軟件Pro/ENGINEER 為平臺,根據計算結果對車床J1C6132 的進給系統進行零件參數化建模、裝配及運動仿真等CAD 設計,驗證計算結果的正確性。研究結果為產品的設計提供了新的方法,對提升產品在設計上的開發能力,縮短開發周期,降低開發成本具有一定的實際意義。

關鍵詞:CAD 進給系統 參數化建模 裝配 運動仿真

傳統設計模式基本采用的是串行的工作流程,其設計、制造周期長,不能快速響應市場,同時在對大型、復雜程度較高的產品設計時,存在預見性差和產品設計質量不高

等問題[1-3]。為解決上述問題,本文提出一種基于Pro/ENGINEER 軟件的CAD 平臺對傳統產品的設計開發方法,以普通車床進給系統為典型案例,應用CAD 技術,完成產品的參數化三維實體造型,虛裝配干涉檢查和機構運動仿真分析,以發現制造中可能出現的問題,在產品實際生產前就采取預防措施,從而使產品一次性制造成功,達到降低成本、縮短產品開發周期的目的,為企業全面采用CAD 技術開發技術設計產品,提供可行的流程和方法。

1 、車床J1C6132 進給系統零件結構的參數化設計車床的傳動主要是靠齒輪傳動。

傳統的齒輪傳動設計方法相當復雜,設計周期長、工作量大,設計過程重復利用率低,工作效率低。當齒輪的某一參數改變時,整個設計過程都要跟著改變,設計工作繁雜。因此,要想解決傳統設計方法的不足,就要對齒輪進行參數化設計。

1.1 標準圓柱直齒外嚙合齒輪的建模

標準圓柱直齒外嚙合齒輪的建模過程如下。

(1)輸入齒輪控制參數如:模數m、齒數z、壓力角angle、齒寬b。

(2)輸入關系式。

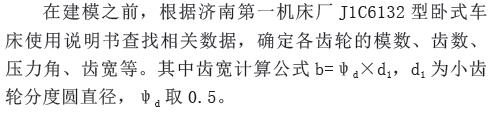

(3)使用草繪工具選擇FRONT 基準面繪制4 個同心圓,尺寸隨意,見圖1。

(4)確定對應關系,見圖1。

圖1 繪制同心圓和對應關系 圖2 生成齒輪漸開線

(5)經關系式控制再生。

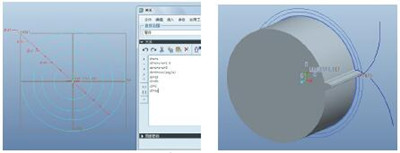

(6)插入漸開線,選取笛卡爾坐標系,輸入如下漸開線方程,生成輪齒漸開線,見圖2。

r=db/2

fi=t*90

Arc=(pi*r*t)/2

x=r*cos(fi)+Arc*sin(fi)

y=r*sin(fi)-Arc*cos(fi)

z=0

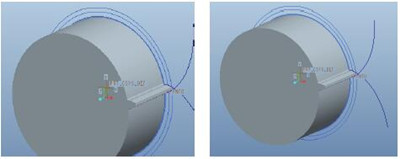

(7)利用鏡像工具復制漸開線,見圖3。

(8)利用拉伸工具拉伸齒根圓,見圖4。

圖3 復制漸開線 圖4 拉伸齒形

(9)利用拉伸工具拉伸出一個齒形,見圖4。

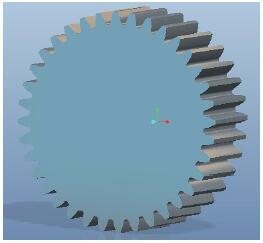

(10)利用陣列工具生成全部輪齒,并隱藏相關曲線,見圖5。

圖5 最終齒輪圖

(11)要生成其他的齒輪,只需輸入齒輪的模數、齒數、齒寬等參數再生即可生成。

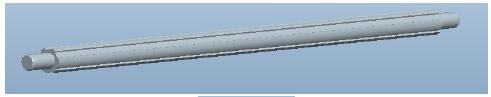

1.2 花鍵軸的建模

軸的直徑由與之配合的滾動軸承的內徑確定。軸的建模過程如下。

(1)利用拉伸工具生成軸的部分。

(2)利用拉伸工具及陣列工具生成花鍵軸的主體。

(3)利用拉伸工具生成軸的兩端。

(4)利用倒角工具生成倒角,見圖6。

圖6 花鍵軸

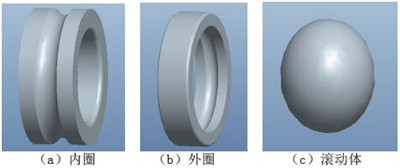

1.3 深溝球軸承的建模

深溝球軸承由內圈、外圈和滾動體組成。軸承是標準件,由專門的軸承工廠成批生產。在此,只需根據工作條件選用合適的深溝球軸承類型和型號進行組合結構設計。204 型深溝球軸承基本尺寸d×D×B 是20×47×14,單位mm。下面是204 型深溝球軸承的建模過程。

(1)內圈的建模:利用旋轉工具進行建模,見圖7(a)。

(2)外圈的建模:同樣利用旋轉工具進行建模,見圖7(b)。

(3)滾動體的建模:利用旋轉工具進行旋轉即可生成滾動體,見圖7(c)。

圖7 深溝球軸承的零件

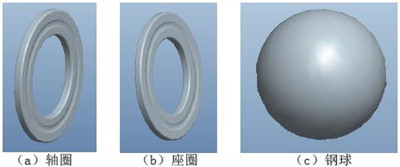

1.4 單向推力球軸承的建模

單向推力球軸承包括一個軸圈、一個座圈和鋼球。型號為8105 的單向推力球軸承基本尺寸d×D×B 是25×42×11,單位mm。單向推力球軸承的建模過程如下。

(1)軸圈的建模:利用旋轉工具進行建模,見圖8(a)。

(2)座圈的建模:同樣利用旋轉工具進行建模,見圖8(b)。

(3)鋼球的建模:利用旋轉工具進行旋轉即可生成鋼球,見圖8(c)。

圖8 單向推力球軸承的零件

2 、車床J1C6132 進給系統的裝配

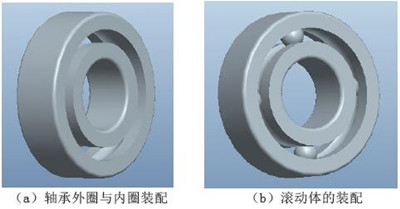

2.1 軸承的裝配

現實的機械中軸承的內圈、外圈及滾動體之間有相對的轉動,但在進行運動仿真時可以將其簡化為不轉動,有利于進行仿真而并不影響仿真結果。下面以型號為204 的

深溝球軸承為例。

(1)裝配軸承的外圈,采用默認的放置方式。調入軸承內圈,采用軸線對齊的約束方式放置,見圖9(a)。

(2)滾動體的裝配。采用滾動體球面相切的約束方式放置于外圈與內圈之間,并使用陣列工具生成所有滾動體,見圖9(b)。

圖9 軸承的裝配

2.2 軸上齒輪與軸承的裝配

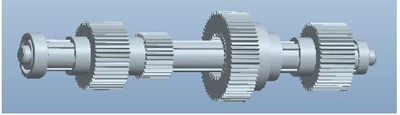

在現實的機器中齒輪裝在軸上與軸之間沒有相對的運動,其軸Ⅲ的裝配如圖10 所示。

圖10 軸Ⅲ裝配圖

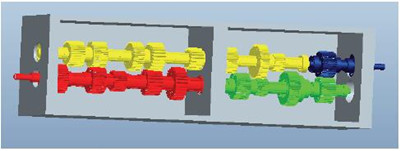

2.3 進給系統的總體裝配

進給系統的總體裝配見圖11。

圖11 進給系統總體裝配

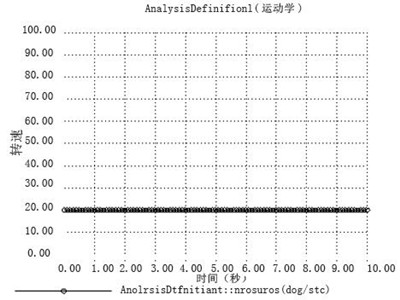

3 、進給系統的運動仿真

Pro/ENGINEER 軟件可實現機構的運動仿真,給用戶一個動態的直觀的效果。

(1)新建組件文件,利用基準平面工具和基準軸工具創建三條基準軸,其中1、3 兩軸重合,軸距為68mm。

(2)利用裝配工具將三根軸部件裝配起來,其中應選擇銷釘模式。

(3)點擊應用程序- 機構,利用齒輪工具添加齒輪副關系。

(4)利用電機工具添加電機。

(5)利用機構分析工具進行分析。

(6)利用測量工具輸出仿真結果,見圖12。

圖12 測量結果

選取的齒輪副是Ⅰ 軸上的45×1.5 與Ⅱ 軸上的45×1.5,及Ⅱ軸上的60×1.5 與Ⅲ軸上的30×1.5,理論傳動比為2:1,測量結果與實際情況相符,表明運用Pro/ENGINEER 進行運動仿真是可行的。

4 、結論

本文基于CAD 技術,以Pro/ENGINEER 軟件為平臺對車床J1C6132 進給系統進行了設計與運動仿真,其結論如下。

第一,以Pro/ENGINEER 軟件為平臺研究了軸、標準直齒圓柱齒輪、滾動軸承等主要零件的三維建模方法。

第二,在Pro/ENGINEER 軟件的組件模塊中分析進給系統的裝配和運動仿真。

第三,提供了一種基于Pro/ENGINEER 軟件的CAD方法,為產品的設計與檢驗提供了可行的技術保障。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com