高速高精度電主軸溫升預測模型

2018-10-17 來源:轉載 作者: 張麗秀 李超群 李金鵬 張珂 吳玉厚

摘要:提出高速高精度電主軸溫升預測模型,將有限元模型與試驗數據相結合,精確預測不同工況下電主軸的溫度場。建立電主軸流場、溫度場有限元模型,分析冷卻系統及潤滑系統參數對電主軸溫度場的影響;考慮電主軸運行速度、載荷,設計電主軸損耗測試方法,將測得的電主軸總損耗作為計算電動機、軸承生熱依據;考慮冷卻系統、潤滑系統參數及環境條件對換熱系數的影響,采用最小二乘算法,基于電主軸表面溫度測試數據,優化電主軸換熱系數,并將優化后的換熱系數作為有限元模型的邊界條件。建立 170SD30-SY 電主軸溫升預測模型,將換熱系數優化前后的溫度場仿真數據分別與試驗數據對比。結果表明,換熱系數優化后的溫升預測模型預測的精度提高了 4.78%,提出的電主軸溫升預測模型有較高的預測精度。

關鍵詞:電主軸;溫度場;換熱系數;最小二乘法;有限元

0、前言

電主軸單元是數控機床的心臟,是保證機床工作精度的關鍵部件,其技術的高低、性能的優劣以及單元的配套水平,都決定和影響著數控機床的發展速度。而目前難以解決的問題是,電主軸高速運轉過程中會產生大量的熱量,導致不均勻的主軸零件熱膨脹或刀具變形,影響電主軸的精度甚至軸承的預緊力,進而影響機床的加工精度及使用壽命。因此電主軸的未來發展必然要求對溫升、熱變形等方面實現精準預測與控制,實現電主軸的自動化和智能化,提高機床主軸自主創新能力。同時,研發高精度、高轉速的智能電主軸單元也是航空航天、汽車、精密模具等尖端產品制造領域實現智能制造的前提。

近年來,電主軸熱特性在主軸工作中的重要影響引起了國內外專家的研究熱潮,并取得大量的成果。重慶大學的陳小安等提出一種采用功率流模型計算電主軸電磁損耗、軸承損耗和風阻損耗間的關系,并在此基礎上對主軸溫度場進行分析,認為電動機定、轉子和軸承部位的溫升較大,應重點控制;西南科技大學曾宏強等采用熱-結構耦合的方法分析出主軸熱變形是影響加工精度的一個重要原因;上海交通大學的楊建國等采用自主研發的數控機床誤差在線實時補償系統,使機床主軸熱漂移誤差減小 90%以上;MANSINGH等運用三維流體數值分析的方法模擬不同冷卻管道下水冷系統對高速電主軸溫度場分布的影響,得出循環冷卻水道可以更有效的降低電主軸溫度;HOLKUP 等分析了因瞬間溫度變化而引起軸承與鏈接部件的損壞;德國學者 UHLMANNA 等預測高速電動機主軸熱特性時,考慮了復雜的邊界條件如:熱源接觸傳熱和主軸部件之間的對流傳熱,并進行了驗證性試驗。上述國內外有關電主軸熱特性研究主要具有以下三個特點:①根據電動機額定功率或功率流模型來計算額定損耗;② 通過經驗公式計算電主軸各部件的換熱系數;③ 集中在熱態模型的建立及分析熱源的產生機理。

本文首先通過損耗試驗精確測得電動機損耗數據,采用最小二乘法對各換熱系數進行優化,在此基礎上運用有限元分析軟件建立電主軸溫升預測模型,仿真 170MD30-SY 型電主軸在 12 000 r/min下的空載瞬態溫度場;并通過電主軸溫升試驗,驗證所采用方法的有效性及所建模型的準確性,最終為智能化電主軸系統的設計和開發提供重要的理依據。

1、 高速電主軸的生熱和傳熱分析

1.1 電主軸生熱機理

電主軸在高速運轉時會產生大量的熱,主要有兩個熱源,一是主軸內裝式電動機的損耗發熱,二是主軸軸承的摩擦生熱。電主軸運行的主要特點是變頻器供電,運轉速度及載荷變化頻繁。變頻器供電使電主軸電動機由于電磁諧波而產生諧波損耗,因此主軸電動機的發熱不容忽視;高速變載運轉使軸承摩擦發熱影響因素更為復雜。

在電主軸溫度場分析中,通常采用經驗公式計算電動機損耗及軸承摩擦損耗,但實際工作中電主軸并不完全工作在額定功率下,且效率不是恒定不變的,因此用各種計算公式所得損耗會產生較大誤差。

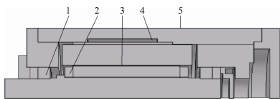

1.2 電主軸的換熱機制

為了減小電主軸發熱而導致的熱變形,電主軸單元在使用過程中通常采用水冷系統冷卻電動機定子;并采用油-氣潤滑方式潤滑軸承,同時壓縮空氣可以降低轉子表面及軸承的溫度。電主軸內部換熱機制非常復雜,其換熱形式如圖 1 所示,即軸承表面與壓縮空氣的強迫對流換熱、轉子轉動引起的端部空氣強迫對流換熱、壓縮空氣通過定轉子間隙的強迫對流換熱、冷卻水流過定子表面的對流換熱及電主軸表面的自然冷卻換熱。考慮電主軸各部分溫差小于 50℃,可以忽略熱輻射的影響。

圖 1 電主軸各部件換熱類型

1. 軸承表面與壓縮空氣的強迫對流換熱

2. 轉子轉動引起的端部空氣強迫對流換熱

3. 壓縮空氣通過定轉子間隙的強迫對流換熱

4. 冷卻水流過定子表面的對流換熱

5. 電主軸表面的自然冷卻換熱

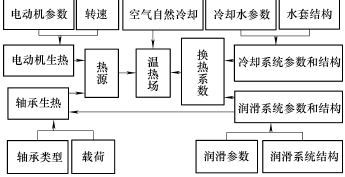

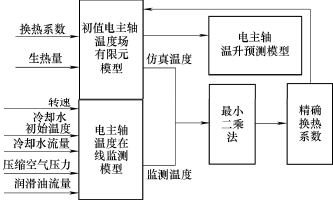

通過對電主軸生熱機理和換熱機制的分析可得出如圖 2 所示的電主軸系統溫度場分析的原理圖。電動機和軸承的生熱量是通過熱傳導的方式傳至電主軸其他部位,由于其傳導速率主要與材料屬性和電主軸各部位溫度差等有關,故本文不考慮從熱傳導的角度提高溫度場的預測精度。從圖 2 中可以看出,在熱源一定的情況下,可以對冷卻系統參 數及其結構和油-氣潤滑系統參數及其結構兩方面進行優化,從而可得出更為精確和使電主軸溫升最小的換熱系數值,進而建立精確的電主軸溫度場模型。

圖 2 電主軸系統溫度場分析原理圖

2、高速高精度電主軸溫升預測模型

2.1 基于損耗試驗的電主軸生熱量計算

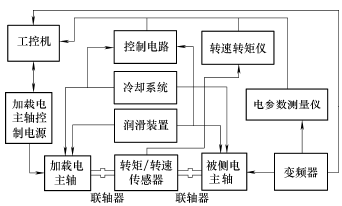

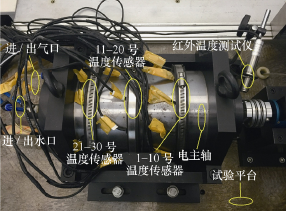

為了較精確獲得電主軸電動機生熱量和其軸承生熱量,本文采用如圖 3 所示的電主軸加載及性能測試系統測試電主軸電動機損耗及軸承摩擦損耗,具體步驟如下。

圖 3 電主軸加載及性能測試系統

(1) 將加載電主軸與被測電主軸連接,切斷被測電主軸電源,由加載電主軸帶動被測電主軸旋轉,即保持被測電主軸與加載電主軸同步旋轉,此時認為被測電主軸只有摩擦損耗,測量加載電主軸的輸入功率為 PJ1。

(2) 將被測電主軸與加載電主軸斷開,加載電主軸獨自空載至上一步相同的轉速,測量加載電主軸的輸入功率為 PJ2。

(3) 保持被測電主軸與加載電主軸斷開,被測電主軸空載運行至上一步相同轉速,電參數測量儀測出被測電主軸的輸入電壓和電流,則可求出被測電主軸的輸入功率為 Pin。轉矩轉速傳感器可測量出被測電主軸的輸出轉矩和轉速,則可求出被測電主軸的輸出功率為 Pout。則被測電主軸的摩擦損耗為f J1 J2p ?P ?P , 被 測 電 主 軸 的 電 動 機 損 耗 為e in out fp P P p 。

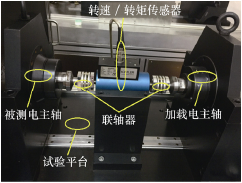

利用上述方法,測得 170SD30-SY 電主軸的摩擦損耗為 98 W,電動機損耗為 471 W,測試裝置如圖 4 所示。理想情況下,損耗全部轉化為熱量,當電動機高速運轉條件下,有近 1/3 的電動機發熱量是由電動機轉子產生,其余 2/3 熱量產生于電動機的定子。

圖 4 電主軸自動加載裝置

一般情況下,損耗與負載有關,負載越大,損耗越大。由于本文旨在提供一種提高電主軸溫度場預測精度的方法,將損耗作為引起主軸溫升的主要因素,并通過損耗計算生熱量后加載到有限元模型中,此處只將空載損耗數據作為計算實例。不同負載下的損耗均可通過本文試驗裝置測得。

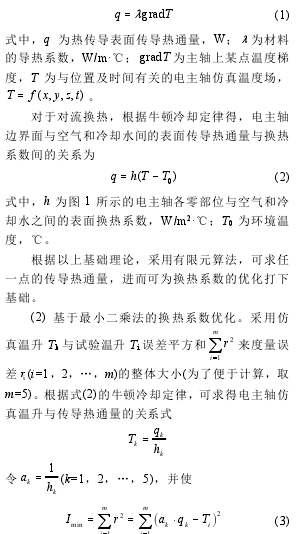

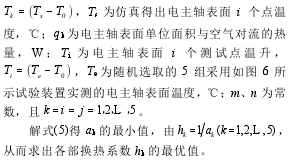

2.2 基于最小二乘法的傳熱系數優化方法

最小二乘法是一種在多學科領域中獲得廣泛應用的數據處理方法,實際應用中,常采用最小二乘法利用試驗數據來得到優化或相對理想的參數值,所以本文選用最小二乘法對電主軸各部位換熱系數進行優化。圖 5 為利用最小二乘法獲取精確電主軸溫度場預測模型流程圖。首先通過試驗獲得電主軸某工況下的試驗溫度;然后采用傳統算法對該工況下的各部分換熱系數值進行計算,得出換熱系數初始值;并將換熱系數初始值加載至有限元模型,得出電主軸初始溫度場分布;分別提取試驗與仿真對應位置的溫度數據;運用最小二乘法求出各部換熱系數的最優值,將轉換熱系數最優值輸入電主軸溫度場有限元模型進而得出精確的電主軸溫度場。

圖 5 電主軸溫度場預測模型

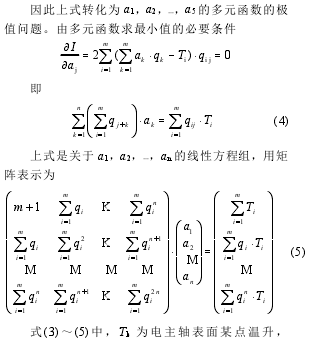

(1) 導熱理論基礎。電主軸穩定工作時,由于各部位的換熱遵循能量守恒定律,所以熱量從熱源軸承、定子和轉子通過熱傳導傳至各個部件,以及電主軸零部件與空氣和冷卻水等介質之間通過對流換熱散出是守恒的。對于熱傳導,根據傅里葉定律得,傳導熱通量與溫度梯度間的關系為

圖 6 電主軸溫升測試裝置

2.3 溫度場模型及其優化仿真分析

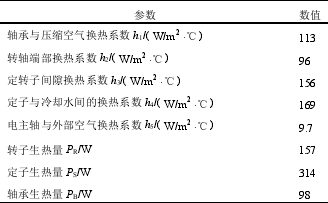

本文針對 170SD30-SY 電主軸,考慮電動機和軸承發熱利用三維模型進行仿真分析。在保證計算精度的前提下,將一對角接觸球軸承、轉子、定子等簡化后裝配在主軸上,忽略所有的螺釘、通氣孔、通油孔及其一些細小結構,建立電主軸的溫升預測模型。為了與傳統建模方法對比分析,還采用傳統經驗公式計算獲得電主軸內部換熱系數。計算中假設電主軸運行條件:①環境溫度23 ℃;② 油-氣潤滑系統潤滑油采用 32 號汽輪機油,壓縮空氣進口溫度 18 ℃,進口壓力 0.365 MPa;③水冷系統進水口溫度 20 ℃,冷卻水流量 0.32 m3/h;④ 空載轉速為 12 000 r/min。根據上述條件,獲得表 1 所示的用于溫度場仿真的換熱系數。

表 1 溫度場仿真邊界條件

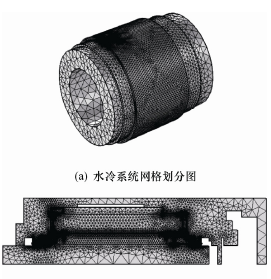

2.3.1 電主軸冷卻潤滑系統模型及仿真

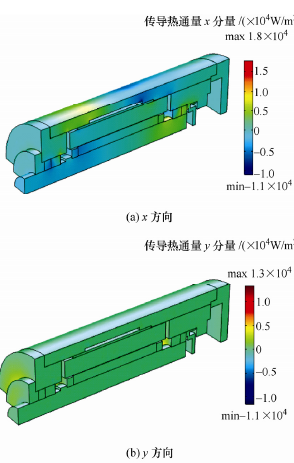

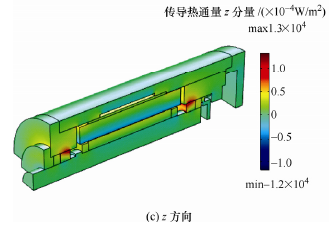

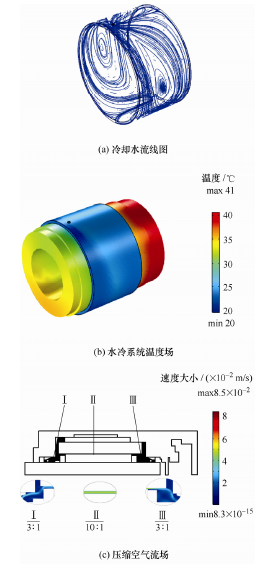

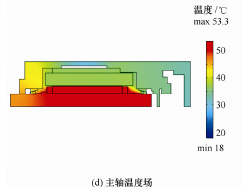

為了分析電主軸的溫升狀態,首先需要建立電主軸定子水冷系統模型及軸承油氣潤滑模型。由于電主軸內部結構較復雜,為了簡化求解過程,對油氣潤滑系統采用二維模型仿真;簡化后的電主軸各部件大都為對稱的回轉體,因此,采用規則的四面體 和 菱 形 進 行 較 細 化 的 網 格 剖 分 , 圖 7 為170SD30-SY 電主軸內部冷卻潤滑系統模型網格剖分圖;將換熱系數作為溫度場預測的邊界條件加載至模型可得出如圖 8 所示的電主軸 x、y 和 z 三個方向的傳導熱通量云圖以及如圖 9 所示的水冷系統溫 度場和電主軸溫度場;將冷卻水及壓縮空氣的參數加載至水冷系統模型和油氣潤滑系統模型可得出如圖 9a 所示的冷卻水流場,圖 9b 所示的水冷系統溫度場,圖 9c 所示的壓縮空氣流場合和圖 9d 所示的主軸溫度場。

從圖 9 流場和溫度場可以看出,電主軸內部在冷卻水及油氣潤滑的作用下,主軸外表面及定子的溫度下降明顯,但是轉子的溫度依然較高,因此精確的溫度場預測對電主軸性能提高是必要的。

圖 7 170SD30-SY 電主軸內部冷卻潤滑系統模型網格劃分圖

圖 8 電主軸傳導熱通量云圖

圖 9 170SD30-SY 電主軸溫度場

2.3.2 電主軸溫度場優化仿真

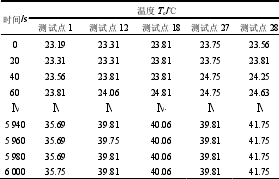

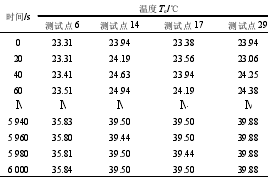

在傳統的電主軸熱模型中,電主軸各部位的傳熱系數均采用經驗公式計算得到,但實際上,不同電主軸間存在個體差異性,因此采用經驗公式獲得的換熱系數也會給預測模型帶來誤差。本文利用實測溫升試驗數據,采用最小二乘法對換熱系數進行優化,以此獲得電主軸的溫升預測優化模型。 溫度測試試驗過程如下:① 初始時,打開水冷控制系統和油-氣潤滑控制系統電源。將空氣壓縮機壓力調至 0.72 MPa,壓縮空氣進入軸承壓力調至0.365 MPa,進氣溫度 18 ℃,進水口溫度 20 ℃,流量 0.32 m3/h;② 在空氣壓力達到 0.72 MPa 時,打開電主軸測試系統,設置主軸轉速 12 000 r/min,空載運轉。考慮到主軸尺寸小,空間的局限性問題,分別在電主軸熱源位置,即前后軸承位置及兩軸承跨距中間的定、轉子位置布置共計 30 個溫度傳感器,傳感器位置布置示意圖如圖 6 所示;采用圖 6所示溫升測試裝置對電主軸各部位進行溫度測量,并運用紅外溫度測量儀測量軸頭溫度變化。表 2 為用于換熱系數優化的實測溫度樣本數據。

表 2 換熱系數優化實測溫度樣本數據

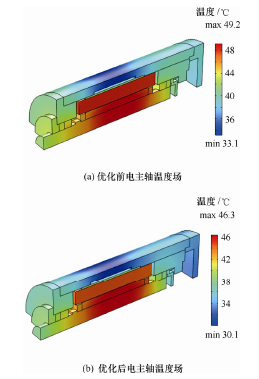

為更直觀地觀察電主軸溫度場及節省計算時間,優化后的模型取三維模型的 1/4。圖 11 為換熱系數優化前后電主軸溫度場。比較圖 11a、圖 11b中電主軸溫度場云圖看出,優化前后電主軸各部分溫度有明顯變化。

圖 11 電主軸瞬態溫度場云圖

3、試驗驗證

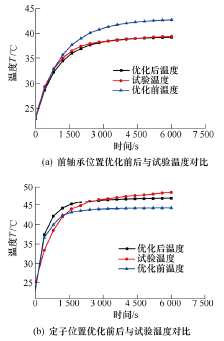

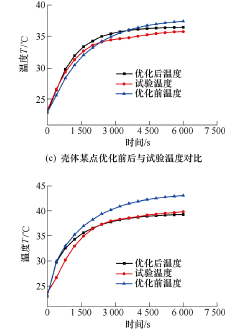

為了驗證優化后模型預測精度,選取該組試驗數據中其他四組測試點溫度做為預測模型檢驗數據,如表 3 所示,并將對應測試點的電主軸優化前后的仿真預測溫度數據分別與這四組實測數據對比,獲得圖 12 所示的電主軸關鍵部位優化前后溫度與試驗溫度對比圖,以檢測預測模型的準確性。

表 3 預測模型檢驗溫度數據

圖 12 電主軸關鍵部位優化前后仿真溫度與試驗溫度對比圖

從圖 12 可以得出,優化前預測的電主軸溫度場平均誤差為 2.71 ℃,相對誤差為 7.12%;優化后預測的電主軸溫度場平均誤差為 0.89 ℃,相對誤差為 2.34%。

4、結論

(1) 利用損耗試驗所測數據對電主軸溫度場進行預測,可顯著提高電主軸溫升預測精度。

(2) 在對各換熱系數進行優化的基礎上對電主軸溫度場進行預測,優化后電主軸溫度場預測的平均誤差降低了 1.82 ℃,相對誤差精度提高了 4.78%。

(3) 本文建立的電主軸溫升預測模型,可為電主軸的溫升智能控制提供依據。

來源:沈陽建筑大學機械工程學院 沈陽建筑大學高檔石材數控加工裝備與技術國家地方聯合工程實驗室

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息