電火花機(jī)床主軸頭的模態(tài)分析與減振設(shè)計(jì)

2018-10-18 來源:北京工業(yè)大學(xué)先進(jìn)制造技術(shù)北京市重點(diǎn)實(shí)驗(yàn)室 作者: 王 民, 牛煥煥, 高相勝, 王敏達(dá)

摘要:針對某機(jī)床廠生產(chǎn)的 SH50電火花機(jī)床在實(shí)際工作中主軸頭振動較大的問題,通過實(shí)驗(yàn)測試和有限元仿真相結(jié)合的方法,分析了主軸頭的模態(tài)特性,并通過測試主軸頭的工作振型(operating deflection shapes,簡稱 ODS),找出了主軸頭實(shí)際工作中的薄弱環(huán)節(jié)。理論模態(tài)、實(shí)驗(yàn)?zāi)B(tài)和 ODS三種結(jié)果相互印證,增加了有限元模型的可信度,并以此模型為基礎(chǔ)對主軸頭進(jìn)行了減振設(shè)計(jì)。模態(tài)實(shí)驗(yàn)中改進(jìn)了傳統(tǒng)模態(tài)實(shí)驗(yàn)依靠經(jīng)驗(yàn)選取測點(diǎn)或均勻布點(diǎn)時(shí),對經(jīng)驗(yàn)高度依賴且實(shí)驗(yàn)效率較低的弊端,采用有效獨(dú)立法和模態(tài)置信度(modal assurance criterion,簡稱 MAC)矩陣相結(jié)合的方法,實(shí)驗(yàn)前先進(jìn)行測點(diǎn)優(yōu)化,然后根據(jù)優(yōu)化結(jié)果布置傳感器和力錘位置,提高了模態(tài)實(shí)驗(yàn)的精度和效率。結(jié)果顯示,在主軸頭結(jié)構(gòu)上增加一個(gè)背板,能夠提高主軸頭頻率,遠(yuǎn)離工作頻率的共振范圍,起到減振的目的。

關(guān)鍵詞 機(jī)床;模態(tài)分析;測點(diǎn)優(yōu)化;ODS分析;減振設(shè)計(jì)

0、引言

隨著模具加工的不斷發(fā)展和難加工、高性能材料的不斷出現(xiàn),制造行業(yè)對機(jī)床綜合性能的要求不斷提高。電火花加工憑借其切削加工力小、加工精度較高、能夠?qū)崿F(xiàn)對超硬材料及復(fù)雜零件加工的特點(diǎn),越來越受到國內(nèi) 外 制造 領(lǐng)域 人士 的 廣泛 關(guān) 注。電火花加工是一個(gè)動態(tài)過程,加工過程中的振動對工件的表面質(zhì)量、加工效率、穩(wěn)定性及工具電極的使用壽命等都有很大影響。因此有必要對電火花機(jī)床的動態(tài)特性進(jìn)行研究,以期能夠提高機(jī)床的綜合性能,改善其加工精度和效率。機(jī)械結(jié)構(gòu) 的動態(tài) 特性包括 模 態(tài)、阻 尼、動 剛 度等,通過對機(jī)床進(jìn)行模態(tài)測試可以獲得機(jī)床的動態(tài)參數(shù)。為了快速獲得準(zhǔn)確的模態(tài)參數(shù),激勵點(diǎn)和響應(yīng)點(diǎn)的選取至關(guān)重要。目前大多數(shù)數(shù)控機(jī)床模態(tài)實(shí)驗(yàn)的激勵點(diǎn)選擇主要依靠工程經(jīng)驗(yàn),這不僅會延長模態(tài)實(shí)驗(yàn)的預(yù)實(shí)驗(yàn)時(shí)間,而且激勵點(diǎn)的位置選擇具有很大的隨意性,若工程經(jīng)驗(yàn)不足往往會漏掉某些重要模態(tài)。數(shù)控機(jī)床模態(tài)實(shí)驗(yàn)中響應(yīng)測點(diǎn)布置方法主要采取均勻布點(diǎn),均勻布點(diǎn)的缺點(diǎn)是需要大量的測試傳感器,實(shí)驗(yàn)成本高。響應(yīng)測點(diǎn)間的間距又需要很強(qiáng)的工程經(jīng)驗(yàn)來確定,測點(diǎn)間距過大會影響結(jié)構(gòu)的振型的判斷;測點(diǎn)間距過密會增加模態(tài)實(shí)驗(yàn)時(shí)間和實(shí)驗(yàn)成本。Kammer提出可以用有效獨(dú)立法來確定一組不依賴于經(jīng)驗(yàn)的最佳響應(yīng)自由度。根據(jù)每個(gè)候選響應(yīng)點(diǎn)對模態(tài)向量矩陣的秩的貢獻(xiàn),逐步刪除貢獻(xiàn)最小的自 由 度,直 到 剩 下 想 要 數(shù) 量 的 自 由 度。陳 鋒等基于 MAC矩陣,采用逐步累積法對空間橋梁載荷識別中的測點(diǎn)位置和數(shù)量進(jìn)行了優(yōu)化,提高了實(shí)驗(yàn)識別的精度和效率,降低了實(shí)驗(yàn)對工程經(jīng)驗(yàn)的依賴。Stephan利用 Fisher信 息矩 陣,通 過 減 少自由度間的冗余,提出一種能確定飛機(jī)最佳響應(yīng)自由度的方法。通過該方法選取的自由度,不僅對模態(tài)振型貢獻(xiàn)較大,且分布較均勻,避免了測點(diǎn)集中分布的弊端。

為了準(zhǔn)確獲得SH50機(jī)床主軸頭的模態(tài)特性和ODS振型,筆者首先利用有效獨(dú)立法和 MAC 矩陣相結(jié)合 的 方 法,經(jīng) ANSYS 分 析 和 Matlab 迭 代 計(jì)算,進(jìn)行模態(tài)實(shí)驗(yàn)前的測點(diǎn)優(yōu)化,根據(jù)優(yōu)化的測點(diǎn)數(shù)量和位置做模態(tài)實(shí)驗(yàn)和工作振型測試,得出結(jié)構(gòu)的模態(tài)參數(shù)和工作 振 型;然后,通 過 模態(tài)實(shí)驗(yàn) 結(jié) 果 和ODS結(jié)果驗(yàn)證有限元模型;最后,根據(jù) ODS分析得出的主軸頭振動較大的原因,通過Isight優(yōu)化平臺對有限元模型進(jìn)行結(jié)構(gòu)優(yōu)化,給出了機(jī)床主軸頭減振設(shè)計(jì)的合理方案,并通過有限元仿真驗(yàn)證了減振設(shè)計(jì)的有效性.

1、主軸頭模態(tài)分析

1.1 理論模態(tài)分析

1.1.1 主軸頭有限元建模

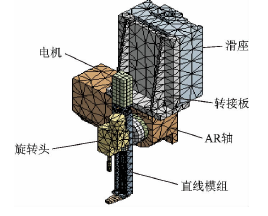

圖1所示為SH50機(jī)床的主軸頭部分,主要由滑座、轉(zhuǎn)接板、AR軸、直線模組、旋轉(zhuǎn)頭和電機(jī)組成。首先,對主軸頭進(jìn)行理論模態(tài)分析,對主軸頭三維模型進(jìn)行結(jié)構(gòu)簡化,刪除對結(jié)構(gòu)動態(tài)性能影響不大的小孔、鈑金殼、圓角、倒角等小特征,以免影響網(wǎng)格劃分 的 質(zhì) 量。然 后,將 簡 化 后 的 模 型 導(dǎo) 入 AN-SYS Workbench軟件進(jìn)行模態(tài)分析。外購件和標(biāo)準(zhǔn)件采用賣家提供的材料屬性,其余零件采用灰鑄鐵材料。網(wǎng)格劃分方式為自由網(wǎng)格劃分,所有結(jié)合面均采用默認(rèn)的 Bonded連接方式。

圖1 SH50機(jī)床主軸頭網(wǎng)格劃分模型

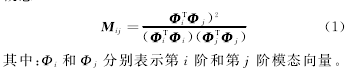

1.1.2 主軸頭理論模態(tài)分析

本次研究主要關(guān)心機(jī)床的低階模態(tài),所以設(shè)置要求解的模態(tài)數(shù)目為5,設(shè)置主軸頭裝配體的支撐方式為滑座底面上與滑塊配合的16個(gè)孔邊線為固定約束。求解可得到主軸頭前五階固有頻率和模態(tài)振型,具體結(jié)果如表1所示。

表1 主軸頭理論模態(tài)

1.2 實(shí)驗(yàn)?zāi)B(tài)分析

1.2.1 傳感器測點(diǎn)優(yōu)化

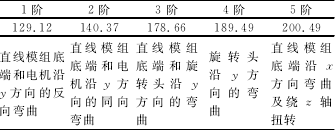

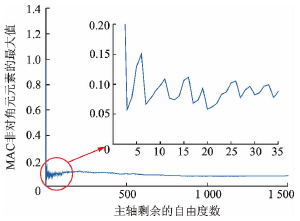

為了改進(jìn)傳統(tǒng)模態(tài)實(shí)驗(yàn)精度受測點(diǎn)選取影響導(dǎo)致的精度和效率較低的弊端,本次模態(tài)實(shí)驗(yàn)前進(jìn)行測點(diǎn)位置的優(yōu)化 選取,以 提 高 實(shí)驗(yàn)的 精 度和效率。本次測點(diǎn)優(yōu)化采用的方法是 Kammer提出的有效獨(dú)立法,它是根據(jù)每個(gè)候選響應(yīng)點(diǎn)對目標(biāo)模態(tài)矩陣的秩的貢獻(xiàn),來確定一組不依賴于經(jīng)驗(yàn)的最佳響應(yīng)自由度。通過有效獨(dú)立法雖然可以確定一組不依賴于經(jīng)驗(yàn)的最佳響應(yīng)自由度,但對于這組最佳自由度的數(shù) 目 卻 無 法 確 定,因 此 又 引 入 MAC 矩陣的概念

MAC矩陣非對角元元素代表了對應(yīng)兩階模態(tài)向量的交角狀況。若兩個(gè)向量正交,那么 MAC 值應(yīng)該接近于0,若兩個(gè)向量完全相關(guān),則 MAC 值應(yīng)該接近于1。要想最大程度地保留振型特征,MAC矩陣非對角元元 素越 小越好。通 過對 模態(tài) 矩陣 求MAC矩陣,找出 MAC非對角元元素最大值最小時(shí)所對應(yīng)的自由度數(shù),即為測點(diǎn)優(yōu)化的自由度數(shù)。通過 MATLAB程序輸出給定數(shù)量的自由度編號,對應(yīng)到 ANSYS模型中的節(jié)點(diǎn)位置和方向,即可達(dá)到測點(diǎn)優(yōu)化的結(jié)果。

以滑座為例,首先通過有限元分析獲得前5階的模態(tài)振型矩陣,然后根據(jù)有效獨(dú)立法和 MAC 矩陣相結(jié)合的方法在 Matlab中進(jìn)行迭代計(jì)算,可得到如圖2所示的變化曲線。由圖2可知,當(dāng)自由度為3時(shí),滑座 MAC矩陣非對角元最大值達(dá)到極小值,即最少在滑座上布置3個(gè)傳感器測得的模態(tài)參數(shù)的效果最佳。顯然,這3個(gè)測點(diǎn)的優(yōu)化結(jié)果雖然能夠識別出固有頻率,但無法準(zhǔn)確識別前5階模態(tài)振型,因此有必要再適當(dāng)增加一些測點(diǎn),以達(dá)到振型識別的要求。使用香農(nóng)定理進(jìn)行增設(shè)測點(diǎn)的方法為:測得結(jié)構(gòu)關(guān)心模態(tài)的最高頻率,估計(jì)該最高頻率的半波長;在半波長的每個(gè)節(jié)點(diǎn)上布置一個(gè)傳感器;再在半波長上等均布兩個(gè)傳感器.

圖2 滑座 MAC 矩 陣 最 大 非 對 角 元 元 素 的 最 大 值 與 滑座自由度數(shù)的變化曲線

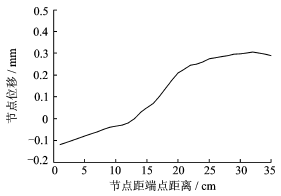

機(jī)床主軸頭滑座的長邊為350 mm,通過有限元分析獲得第5階固有頻率下滑座的一條長邊的節(jié)點(diǎn)位移,再將其進(jìn)行曲線擬合得到滑座變形最大的x 方向上的位移波形如圖 3,從波形估計(jì)滑座的波長λ≈700mm。

圖3 滑座第5階頻率下的長邊波形

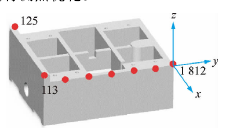

使用香農(nóng)定理進(jìn)行增設(shè)測點(diǎn)后的測點(diǎn)優(yōu)化結(jié)果見圖4所示。圖中編號為有限元分析中對應(yīng)的節(jié)點(diǎn)編號。圖中有標(biāo)號的節(jié)點(diǎn)為優(yōu)化得到的節(jié)點(diǎn),無標(biāo)號的節(jié)點(diǎn)為通過香農(nóng)定理增加的節(jié)點(diǎn)。通過對比圖4和滑座前5階振型,發(fā)現(xiàn)通過這種方法選擇的測點(diǎn)大都分布在零件變形較大的部位,因此這樣選擇的測點(diǎn)對模態(tài)振型的貢獻(xiàn)最大,且滿足振型識別的要求。同理,對主軸頭其他關(guān)鍵結(jié)構(gòu)也可以通過這種方法進(jìn)行測點(diǎn)優(yōu)化。

圖4 滑座測點(diǎn)優(yōu)化結(jié)果

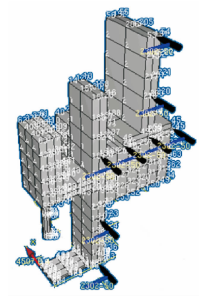

1.2.2 主軸頭模態(tài)測試

本次模態(tài)實(shí)驗(yàn)使用的是丹麥 B&K 公司的模態(tài)測試分析系統(tǒng),采用單點(diǎn)拾振多點(diǎn)激勵測試方法,即將加速度傳感器固定于主軸頭下端,用帶有力傳感器的力錘在選定的位置敲擊試件,給試件一個(gè)激振力。力信號和響應(yīng)信號經(jīng)數(shù)據(jù)采集前端被送入計(jì)算機(jī)中 的 PULSE 分 析 儀 中,經(jīng) 數(shù) 據(jù) 處 理 軟 件 ME′scopeVES分析計(jì)算,得 出 試 件 頻 響 函 數(shù) 及 模 態(tài) 參數(shù)。圖5為在模態(tài)測試軟件中建立的主軸頭測試模型,紅色箭頭表示加速度傳感器測試位置及方向,黑色箭頭表示力錘激振位置及方向。

圖5 主軸頭模態(tài)測試模型

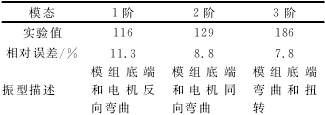

根據(jù) Maxwell互異性原理,在 P 點(diǎn)輸入所引起的在Q 點(diǎn)的響應(yīng),等于在Q 點(diǎn)相同輸入的P 點(diǎn)的響應(yīng)。因此,激勵點(diǎn)可從優(yōu)化得到的響應(yīng)測點(diǎn)中選取,對響應(yīng)測點(diǎn)的優(yōu)化亦即對激勵點(diǎn)的優(yōu)化。通過對比實(shí)驗(yàn)?zāi)B(tài)和有限元模態(tài),發(fā)現(xiàn)實(shí)驗(yàn)結(jié)果中沒有與有限元第3、第4階振型相對應(yīng)的模態(tài)。仔細(xì)觀察有限元振型可知,第3,4階振型是在第2階模態(tài)的基礎(chǔ)上,增加了旋轉(zhuǎn)頭部分的振動,可以認(rèn)為是旋轉(zhuǎn)頭的局部模態(tài)。因此取129.12,140.37和200.49Hz為主軸頭前3階理論模態(tài)。實(shí)驗(yàn)測得的模態(tài)參數(shù)與理論值的比較結(jié)果如表2所示。

表2 模態(tài)測試結(jié)果

由表2對比結(jié)果可以發(fā)現(xiàn),有限元得到的結(jié)果與模態(tài)測試得到的結(jié)果誤差都在15%以下,滿足工程誤差的要求。實(shí)驗(yàn)結(jié)果驗(yàn)證了有限元模型的有效性,因此可以用有限元模型對結(jié)構(gòu)進(jìn)行仿真優(yōu)化。

2、主軸頭 ODS分析與減振設(shè)計(jì)

2.1 主軸頭 ODS分析

2.1.1 ODS分析理論

傳統(tǒng)的模態(tài)分析試驗(yàn)通常是在受控條件下進(jìn)行的,然而極少有結(jié)構(gòu)會在這樣的條件下工作。要想了解結(jié)構(gòu) 在 工 作 狀 態(tài) 下 的 實(shí) 際 變 形,還 需 要 引 入ODS的概念。ODS 為 工 作 狀 態(tài) 下 的 變 形,表 明 結(jié)構(gòu)在某一特定工作狀態(tài)下的振動狀態(tài)。因此,ODS也通常被稱為工作振型。ODS 不僅可以表現(xiàn)結(jié)構(gòu)振動敏感部位的相對變形,而且可直觀地識別出故障發(fā)生位置及結(jié)構(gòu)的薄弱環(huán)節(jié)。

2.1.2 ODS測試結(jié)果

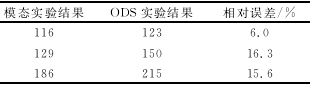

本次 ODS測試用機(jī)床模擬實(shí)際工況,讓電極進(jìn)行上下往復(fù)運(yùn)動,工作頻率為50Hz。如果 ODS展現(xiàn)的是 ODS FRF數(shù)據(jù)塊中的共振峰值或者峰值點(diǎn)附近的振動動畫,則該 ODS振型基本等同于模態(tài)振型。將 ODS分析得到的實(shí)驗(yàn)結(jié)果與模態(tài)實(shí)驗(yàn)分析得到的結(jié)果進(jìn)行對比分析,以驗(yàn)證實(shí)驗(yàn)結(jié)果的可信性,然后以 ODS測出的薄弱環(huán)節(jié)對結(jié)構(gòu)進(jìn)行減振設(shè)計(jì)。對比結(jié)果見表3,可見兩者誤差基本在工程允許范圍內(nèi),兩種結(jié)果相互印證。

表3 模態(tài)實(shí)驗(yàn)與 ODS實(shí)驗(yàn)結(jié)果對比

2.1.3 ODS結(jié)果分析

將 ODS實(shí)驗(yàn)測得的加速度信號經(jīng)兩次積分,得到主軸頭工作狀態(tài) 下位移變 形曲線。在 位移 曲線中,可找到工作狀態(tài)下主軸頭振動幅度較大所對應(yīng)的頻率。 取 位 移 較 大 的 兩 點(diǎn) 對 應(yīng) 的 頻 率 122 和149Hz進(jìn)行分析。通過觀察122和149 Hz處的工作振型,發(fā)現(xiàn)它們分別與主軸頭1階、2階模態(tài)振型相似,且與主軸頭1階、2階固有頻率相差不遠(yuǎn),因此這兩處振動劇烈的原因是工作頻率激起主軸頭1階、2階模態(tài)所致。要想對主軸頭結(jié)構(gòu)進(jìn)行減振設(shè)計(jì),需要提高主軸頭固有頻率,使其1 階、2

階固有頻率更加遠(yuǎn)離工作頻率。

2.2 主軸頭減振設(shè)計(jì)

2.2.1 減振設(shè)計(jì)

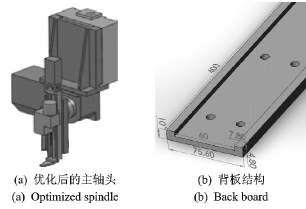

經(jīng)過模態(tài)分析和 ODS測試,確定了主軸頭工作狀態(tài)下的薄弱環(huán)節(jié)。因?yàn)橹本€模組屬細(xì)長零件,剛性較差,因此減振的關(guān)鍵是提高直線模組的剛度,并盡可能提高主軸頭固有頻率。又因?yàn)橹本€模組是采購件,不宜對其結(jié)構(gòu)進(jìn)行改動。為提高直線模組剛度,決定在其后面增加一個(gè)背板,以增加主軸頭整體剛度,提高其固有頻率。考慮直線模組安裝定位和結(jié)構(gòu)之間的連接和干涉等因素,在不影響加工方便裝配、結(jié)構(gòu)之間無干涉的條件下,初步設(shè)計(jì)背板為“凵”型結(jié)構(gòu)。已知直線模組軌道長寬高為400mm×60mm×33mm,左右兩側(cè)的安裝定位面距底面10mm。模組與背板之間采用底面和一側(cè)面做定位基準(zhǔn)面,因此背板可以確定的參數(shù)長為400mm、兩側(cè)翼緣高度為10mm、兩側(cè)翼緣內(nèi)側(cè)間距為60mm。為便于安裝,兩側(cè)翼緣內(nèi)側(cè)間距60mm 應(yīng)設(shè)計(jì)出一微小間隙。背板還需要優(yōu)化的參數(shù)為翼緣厚度和背板厚度。因?yàn)闄C(jī)械結(jié)構(gòu)的動剛度與結(jié)構(gòu)有很大關(guān)系,固有頻率越高,說明單位質(zhì)量的結(jié)構(gòu)剛度越高。在Isight優(yōu)化 平 臺 中 集 成lidWorks和ANSYS 文件,采用 NLPQL(序 列 二 次 規(guī) 劃 法)法,以 背 板 1階,2階固有頻率和背板質(zhì)量為優(yōu)化目標(biāo),對背板厚度和翼緣厚度進(jìn)行優(yōu)化。為使結(jié)構(gòu)不致過重,根據(jù)工程經(jīng)驗(yàn),取板厚均 在 3~8 mm 之 間進(jìn)行 迭代 優(yōu)化。最終,在滿足背板1階、2階固有頻率較大和質(zhì)量較小的條件下,折中選取背板厚度為5.2mm,翼緣厚度為7.8 mm,優(yōu)化后的背板結(jié)構(gòu)和主軸頭裝配圖見圖6所示。背板和模組之間通過底面上均布的8個(gè)螺栓孔連接,并通過其中4個(gè)孔與后面的轉(zhuǎn)接盤連接。

圖6 減振設(shè)計(jì)結(jié)構(gòu)

2.2.2 減振設(shè)計(jì)效果驗(yàn)證

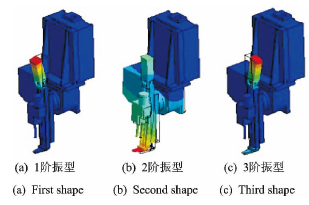

為了驗(yàn)證增加背板后的減振效果,對優(yōu)化后的主軸頭進(jìn)行了理論模態(tài)分析,結(jié)果顯示,主軸頭的各階固有頻率都得以提升。其中1階固有頻率理論值由原來的129.12Hz提高到162.34Hz,2階固有頻率理論值由原來的140.37 Hz提高到183.79 Hz,3階固有 頻率 理 論值 由 原 來 的 200.49 Hz提 高 到283.23Hz,都更加遠(yuǎn)離了工作頻率,避開了工作頻率的共振范圍。主軸頭各階振型的最大變形也得以大幅度減小,達(dá)到了減振設(shè)計(jì)的優(yōu)化效果。優(yōu)化后的前3階振型如圖7所示。

圖7 優(yōu)化后結(jié)構(gòu)前3階振型

3、結(jié)束語

筆者建立了SH50電火花機(jī)床主軸頭的三維模型和有限 元 模 型,并 對 主 軸 頭 進(jìn) 行 了 有 限 元 模 態(tài)分析。使用有 效 獨(dú) 立 法 和 MAC 矩 陣 相 結(jié) 合 的 方法,對主軸頭進(jìn)行了模態(tài)實(shí)驗(yàn)前的測點(diǎn)優(yōu)化,根據(jù)優(yōu)化的測點(diǎn)對主軸頭進(jìn)行了模態(tài)實(shí)驗(yàn),其結(jié)果和理論結(jié)果 相 互 印 證。 在 工 作 狀 態(tài) 下 對 主 軸 頭 進(jìn) 行 了ODS測試,找出了主軸頭工作狀態(tài)下的薄弱環(huán)節(jié),并用有限元模型對主軸頭進(jìn)行了減振設(shè)計(jì),驗(yàn)證了設(shè)計(jì)的有效性。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別