摘要:為在新生產線設計時兼顧設備運行效率問題,對JUNKER 現有磨床停線率數據進行統計分析,從工藝布局、機床設計等方面闡述了影響磨床可靠性的主要因素,制定了磨床可靠性改進的方案,將方案導入到新生產線的設計,提高了新線磨床的可靠性和運行效率。

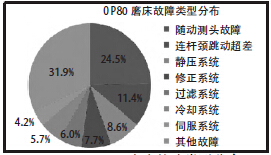

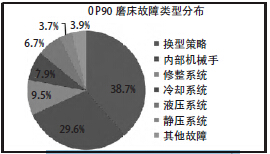

JUNKER 磨床普遍應用于發動機曲軸、凸輪軸的磨削。本文圍繞發動機廠應用JUNKER磨削曲軸的實際案例,通過分析投產以來該磨床所有的停線問題記錄,梳理出主要停線問題,結合現有的技術及應用,提出改進方案,旨在提高JUNKER磨床的可靠性運行。圖1 顯示了JUNKER 磨床結構示意圖,左圖為OP80 外圓磨床,右為OP90 角度磨床。圖2、3 匯總分類JUNKER 磨床所有故障類別的停線率,其中OP80的其他故障包含了10 多項故障類別,單項故障類別占比不超過3%,限于篇幅,不詳列。對于JUNKER磨床的主要故障類型的原因分析包含在后續論述中。

圖1 JUNKER 磨床結構示意圖

圖2 OP80 磨床故障類型分布

圖3 OP90 磨床故障類型分布

從匯總的故障分析,一方面,由于加工工藝布局的不合理,使得OP90 的角度磨床采用雙站加工,并且由此設計的頂尖在換型過程中精度發生很大變異,造成換型產生了大量的停機時間,并且OP90 為完成雙站加工,在機床內部采用了機械手,增加了設備的復雜性、降低了設備運行的可靠性;另一方面,從整個行業的應用情況看,曲軸磨削設備更適合采用油冷的方式,這將大大提高設備的可靠性和可維護性。

因此,在新生產線的設計布局上,基于以上等方面對工藝、設備的設計布局重新安排,在項目設計的前期就把設備運行效率納入考慮。

1 、磨削工藝布局改進

當前的工藝布局,OP80 外圓磨床磨削主軸頸、連桿頸,OP90 角度磨床磨削法蘭端面、法蘭油封直徑、芯軸直徑。

為此,OP90 設計成雙站結構,ST1 站完成法蘭端面、法蘭油封直徑同步磨削,ST2 站完成芯軸直徑磨削。為實現雙站功能,OP90 設計了內部機械手(圖1右的W1/W2/W3 軸) 負責零件的上下料以及站間輸送。OP90 存在的主要問題包含以下幾個方面:

首先,機床的換型策略問題。機床設計的換型需要調整頭架、尾架位置,頭架尾架位置的調整又造成了中心支架原有的抬起度與推出度、機床頂尖直線度超差。多個機械特性的偏差使得歷次換型的零件加工的法蘭端垂直度、芯軸錐度、表面粗糙度首件均不合格,甚至出現局部磨削不完、臺階等問題,并且涉及到多個維度機械特性的調整難度較大,換型造成了大量的停機浪費。運行數據表明,換型首件不合格率100%,換型后精度調整及加工驗證造成的零件報廢平均在7 件左右,換型造成的停機占該設備所有停機時間的38.7%。

其次,內部機械手設計缺陷。第一,內部機械手缺少工件狀態感應及識別元器件,工件狀態完全通過邏輯寄存器傳遞及交換,當機床出現故障時,機械手工件狀態不正確,造成碰撞等問題。第二,內部機械手的工件裝夾精度不高,特別是機械手夾緊工件時,工件中心線與機床頂尖中心線存在1~3°的夾角,使得零件無法正確裝夾,并且存在在不可調整的問題。第三,裝夾過程中,機械手需要夾緊工件保持位置不變,右頂尖推動工件貼靠左頂尖,長期在此工況下,驅動機構磨損明顯,驅動機構的磨損又使得中心線夾角進一步惡化。第四,內部機械手的存在,增加了不少電氣元件如DP 子站、電磁閥、傳感器,由于該部分元器件安裝在加工倉內部,受冷卻液沖擊、腐蝕等影響,成為故障易發區。運行數據表明內部機械手造成的停機占該設備所有停機時間的29.6%。

第三,砂輪無法自動修整的問題。機床雙站結構,雙站的砂輪結構完全不同,兩個砂輪由同一個金剛石修整輪修整。機床自動修整過程中,按照加工零件數與磨損量線性比例關系計算磨損量進行補償,而由于兩個砂輪的磨損與零件加工數并非嚴格的線性關系,以及金剛修整輪磨損的非線性,因此頻繁存在因磨損量計算與實際值不符造成無法修整或修整后零件表面粗糙度等質量特性不合格的問題。運行數據表明砂輪無法自動修整的停機占該設備所有停機時間的9.5%。

更由于OP90 為單臺設備,故其停機時間直接影響整線的輸出,OP90 的穩定運行至關重要。改進后的工藝布局為,將OP90 的芯軸磨削工藝轉移到OP80 完成,OP90 只完成法蘭端及油封的角磨,單站加工,取消內部機械手,換型策略也相應改進。對于OP80 而言,增加的工藝內容不需要對現有的硬件設計進行任何修改,只需要修改機床現有的磨削工藝參數。改進后,OP90 預計停線率減少77.8%。

改進前后的工藝對比如圖4、5 所示,左側圖表示改進前,右側圖表示改進后,灰色粗實線表示磨削加工的部位。

圖4 OP80 加工工藝改進前后示意圖

圖5 OP90 加工工藝改進前后示意圖

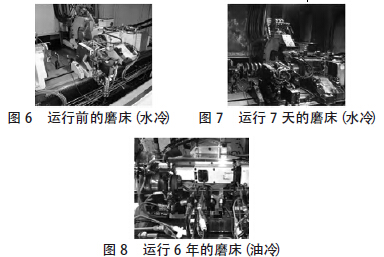

2 、冷卻方式改進

當前OP80/OP90 冷卻液使用水基乳化液,鐵泥隨著冷卻液濺射到加工倉內部的各個角落,運行不足一個星期,加工倉內即覆蓋一層厚厚的鐵泥,清潔維護非常困難。圖6、7、8 直觀地反應了水冷式與油冷式磨床在加工倉內部環境的鮮明對比。

首先,鐵泥粘附在加工倉內部,特別是關鍵元件如Fenar-L 隨動測頭,鐵屑附著在測頭波紋管彈簧的溝槽處,而隨動測頭由于測量的特殊性無法增加有效防護,實際應用中出現波紋管彈簧斷裂或者測量穩定的頻率很高,運行數據表明冷卻液問題造成OP80 測頭相關的停機占該工位所有停機時間的24.5%,占據OP80 停機原因的第一位。

其次,水基乳化液的濃度控制要求較高,濃度偏高容易造成乳化液起泡,實際運行過程中,當冷卻液泡沫含量較高時,泡沫將攜帶細小的鐵泥沿機床防護罩涌入驅動導軌,造成冷卻液侵入靜壓回路,出現靜壓濾芯堵塞等問題。運行數據表明冷卻液問題造成OP80 靜壓系統或冷卻系統的停機占該工位所有停機時間的11.4%。

第三,遍布加工倉內部的鐵泥有時影響工件的定位精度或磨削質量,典型的表現是連桿頸跳動超差,運行數據表明冷卻液問題造成OP80 連桿頸跳動超差的停機占該工位所有停機時間的8.6%。相對于水冷式,油冷式的優勢還體現在較高的磨削質量,較高的刀具壽命,根據運行結果,使用油冷式,OP80 預計停線率減少44.5%。

3、 靜壓回路改進

當前JUNKER 磨床驅動機構防護罩為半閉式,Z軸防護罩密封,但是X 軸無防護,如圖1 左所示。X軸靜壓導軌完全暴露。并且,靜壓系統油路沒有單獨的回路,與機床液壓系統共用。因此,存在以下兩方面問題。

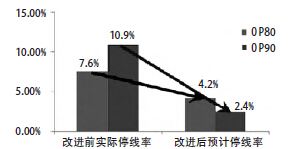

圖9 JUNKER 磨床改進前后停線率對比預測

首先,冷卻液攜帶鐵屑濺射到機床各個部位,部分鐵屑粘附在X 軸靜壓導軌上,運行不到一年,所有四臺JUNKER 磨床所有X 軸靜壓導軌都存在密封損壞導致漏油的問題。造成巨大的停機時間與維護成本,單臺磨床的X 軸導軌密封更換維護時間至少4個工作日。

其次,由于與機床液壓系統共用油路,使得靜壓與液壓問題交叉影響。靜壓系統出現上述導軌密封損壞問題,除了造成靜壓濾芯堵塞外,冷卻液侵入靜壓系統,同時直接影響到機床液壓油油品。運行過程中,僅靜壓濾芯平均每月的維護成本在¥3500 左右。采取的改進方案是,靜壓系統與液壓系統分開,各自獨立供油。

4 、結束語

在新生產線設計時,將上述磨削工藝布局、冷卻方式、靜壓回路三項改進納入到前期設計,在設計實施前,預計OP80 磨床的停線率預計將從7.6%降低到4.2%,OP90 磨床的停線率預計將從10.9%降低到2.4%(如圖9)。新線建造后經過近1 年的運行,OP80和OP90 磨床在排除其他差異的條件下,同期停線率分別下降了5%、7%,達到了預期效果,顯著提高了設備的可靠性。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com