摘 要設計一套用于深孔內圓磨床的中心架結構,利用Solidworks建立了三維模型裝配體,并運用有限元分析軟件對其結構進行了靜力學和模態分析。分析結果表明,根據經驗設計的閉式中心架的結構靜態和動態性能較好,只是變形量超差。通過采取改變和增加筋板以及將翻砂孔的形狀由方形改為圓形等措施,使中心架最大應力降低了62.8%,變形量減小了53.0%,固有頻率有了小幅度地提高,中心架的綜合性能得到了提高,實現了優化設計的目的。

閉式中心架是深孔內圓磨床的一個重要部件,當卡盤夾持較長工件磨削時,另一端就需要用中心架托持,可以起到支承和定心的作用,從而保證磨削精度。閉式中心架的結構形式決定了本身的各種特性,包括靜剛度和振動特性。若中心架結構設計不合理,就會導致其剛度不足和容易產生共振。中心架在工件重力的作用下就會產生較大的變形和受外界激勵產生的振動,不能很好的起到支承和定心作用,降低了零件的加工精度。因此,對深孔內圓磨床中心架的優化研究就顯得尤為重要。隨著CAE技術廣泛地運用到機械設計中,產品的設計周期大大縮短,效率大幅度提高。通過有限元軟件可以對設計的產品結構進行分析、優化,及時發現問題進行改進。運用有限元分析軟件對設計的閉式中心架裝配體進行靜力學和模態分析,優化結構,提高剛性,達到了最優的設計目的。

1 、結構設計

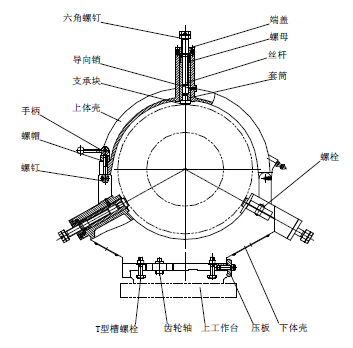

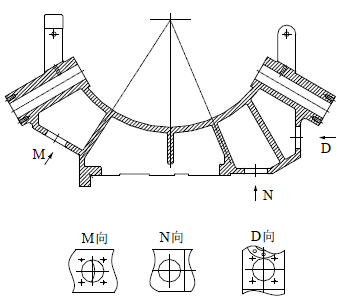

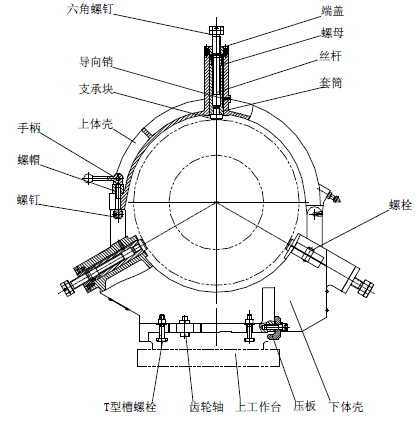

按照經驗和傳統的方法,設計了一套完整的閉式中心架結構,如圖1、圖2 所示。中心架主要由上體殼、下體殼、端蓋、導向銷、螺母、絲桿、支撐塊、T 型槽螺栓、齒輪軸及壓板等組成。其特點是上體殼與下體殼通過右端的銷軸連接在一起,可以繞銷軸開閉。當上體殼與下體殼閉合時,用螺釘、螺帽、手柄將其鎖死。在上體殼的頂部中間位置和下

體殼的左右兩側設有3 個由六角螺釘、端蓋、螺母、導向銷及支承塊組成的支承機構,可以通過旋轉絲桿,使套筒和支承塊伸出或者縮回,從而實現了支承和定心不同規格工件的功能 。

圖1 中心架結構視圖

圖2 下體殼剖視圖

2 、閉式中心架的靜力學分析

2.1 靜力學分析理論與模型的建立

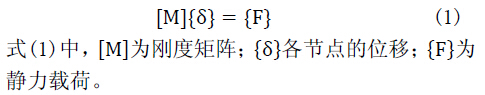

所謂靜力學分析就是結構在給定靜力載荷作用下的響應。因此主要關注結構的變形量、約束反力、應力以及應變等,而不考慮隨時間變化的載荷、慣性和阻尼的影響 。其靜力學方程為

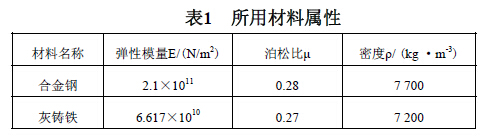

根據設計的中心架圖紙,按照實際尺寸在Solidworks中建立各個零件的三維模型并進行裝配,忽略小孔、凸臺、螺栓等細節的影響。上體殼和下體殼的材料為灰鑄鐵,其它均為合金鋼,相關參數見表1。

2.2 網格劃分和接觸的設置

網格的疏密程度直接影響著求解的精度和難度。單元越小,離散誤差越低,但網格劃分和求解時間會越長。一般情況下,可以將裝配體中受力和接觸的關鍵部位的網格細化,這樣既能保證求解精度,又不會因為整個部件網格太密而導致計算費時。

選擇基于曲率的網格、最大單元為58.52 mm,最小單元為11.7 mm,雅可比點位4點進行網格劃分,如圖3所示。

圖3 閉式中心架的有限元模型

由于是裝配體,零件與零件之間要進行接觸設置,防止有限元分析中相互穿透,這樣才能將施加的力傳遞給各個零件進行受力分析。接觸主要有綁定、不分離、光滑無摩擦、粗糙和摩擦五種類型。前兩種是線性接觸,計算時僅需要迭代一次;其余三種是非線性接觸,計算時需要多次迭代。因此將上體殼和下體殼之間的接觸設置成摩擦,用銷釘將兩者固定連接;下體殼前端設置兩個螺栓連接,其他零件都設置成綁定。

2.3 邊界條件的定義和載荷的加載

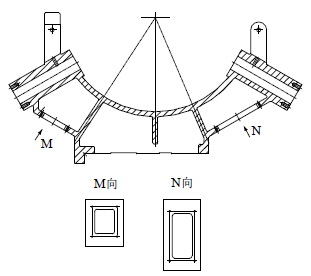

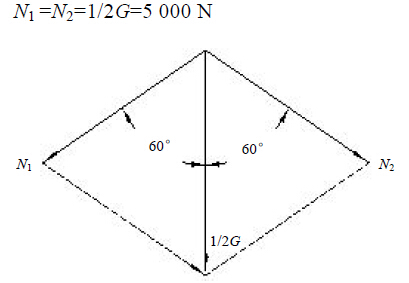

中心架通過壓板固定在上工作臺臺面上,從而限制了X、Y、Z的自由度。通過3個圓周方向均布的支承塊支承和定心工件,上體殼的支承塊主要起夾緊和固定作用,工件的重力主要作用在下體殼兩個夾角在120°的支承塊上,最大工件重力為G=1 t,由于工件一端用卡盤固定支承,因此作用在中心架上的力為1/2G,受力分析如圖4所示,可得

圖4 閉式中心架的受力分析圖

2.4 應力和變形結果

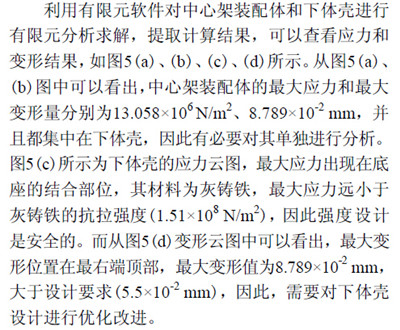

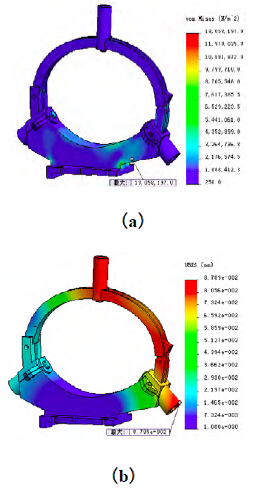

圖5 中心架裝配體和下體殼的應力和變形云圖

3 、中心架的模態分析

模態分析是利用有限元分析的方法將多自由度系統的自由振動分解為n個單自由簡諧振動的疊加,或者是n個固有頻率振動的線性組合。

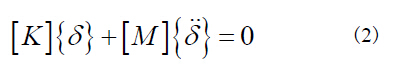

當不考慮外力和阻尼作用時,系統自由振動方程為

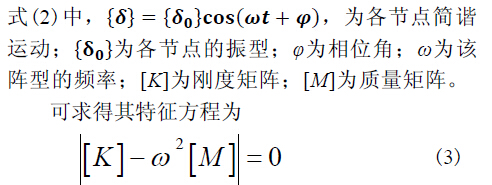

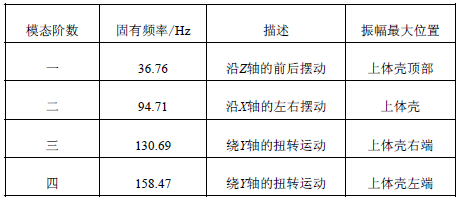

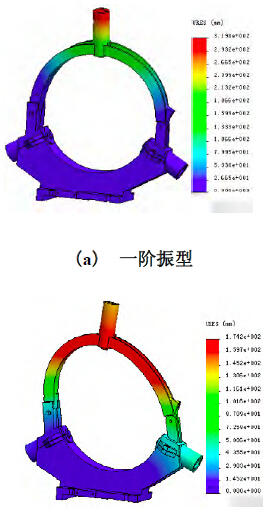

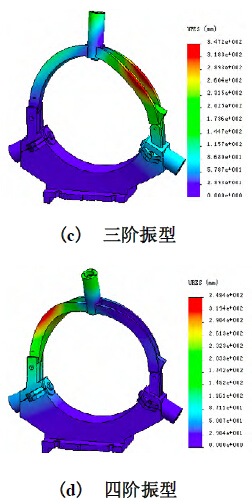

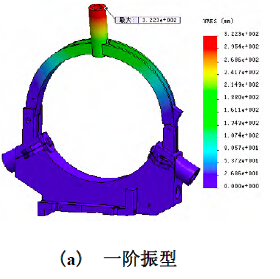

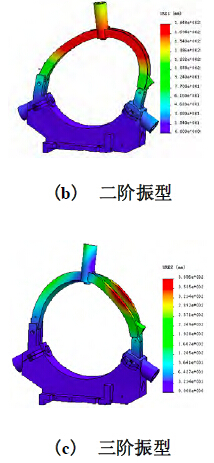

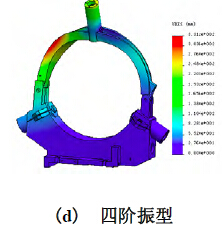

即為中心架的固有頻率。從式(3)中可以看出,是一種內在屬性,只與質量和剛度有關,與外界載荷無關。因此對中心架進行模態分析時,采用靜力學分析時的模型,只對中心架底面進行固定約束,不施加任何載荷。由于低階模態對振動系統的影響較大,所以對中心架的模態分析并不要求解出全部的頻率和振型,而是求出幾階就可以滿足分析需要,在分析軟件中進行頻率分析,可得到前四階固有頻率如表2,振型如圖6(a)、(b)、(c)、(d)所示。

表2 中心架前四階模態結果

圖6 中心架模態振型

從表2和圖6分析可知:

(1)第一、二階為擺動振型,第三、四階為扭曲振型;

(2)第三、四階振型大致對稱。由于模型結構和約束比較對稱,從而形成了兩個相近的固有頻率,即式(3)中有兩個大小相近的特征值,只是振型在空間上相差一個相位角度。

(3)由于床身上頭架電動機的轉速都為1 200 r/min,即為20 Hz,小于中心架一階固有頻率(36.76 Hz);內圓磨桿轉速4 500 r/min,即為75 Hz,大于一階固有頻率36.76 Hz,但小于二階固有頻率94.71 Hz,因不會發生共振。

從上面的分析中可以看出,由傳統方法設計的中心架的靜態和動態性能較好,安全系數很高,只是其靜變形量大于設計要求,需進行結構優化。

4 、結構的改進與優化

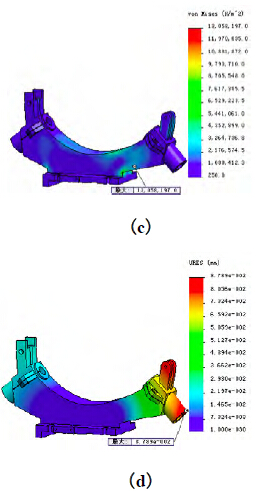

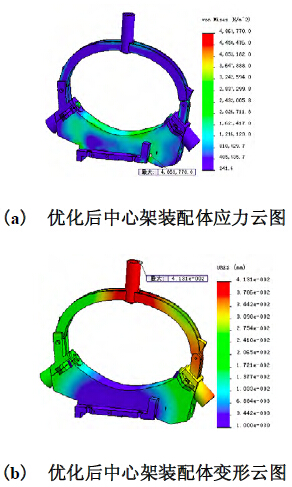

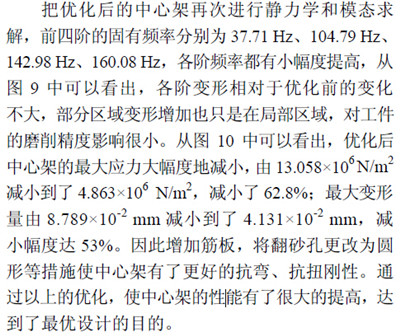

由于中心架的靜變形量較大,因此需要對其結構進行優化。從以上的分析可知,在最大應力和最大變形量存在的下體殼部位,采取增加筋板,改變結構將翻砂孔的形狀修改為圓形結構,如圖7 所示。由于結構的改變,導致原來的壓板結構和位置不能使用,在下體殼的右端左右增加了兩個凸臺,不僅可以固定壓板的位置,也可增強其剛性。優化前是一塊壓板,優化后為兩塊壓板[3-5]。優化后的中心架結構如圖8 所示。

圖7 優化后下體殼的結構

圖8 優化后中心架的結構視圖

圖9 優化后中心架模態振型

圖10 優化后中心架應力和變形圖

5 、結語

根據要求設計了深孔內圓磨床的中心架結構及其整套圖紙。利用Solidworks建立了三維模型裝配體,并在有限元分析軟件中對其進行了靜力學和模態分析。分析結果表明,通過經驗設計的閉式中心架的靜態和動態性能較好,只是變形量大于設計要求。通過采取改變和增加筋板以及將翻砂孔的形狀由方形改為圓形等措施,對優化后的結構再進行有限元分析。結果表明,優化后的中心架最大應力降低了62.8%,變形量減小了53%,模態頻率有了小幅度地提高,中心架的綜合性能達到了最佳,達到了優化設計的目的。此中心架已經在磨削中使用,起到了很好的支承和定心作用,計算的變形量結果與現場實際測量的非常接近。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com